Статьи и обзоры

АЛЕКСАНДР ГУМИНСКИЙ: АВТОМАТИЗАЦИЯ ЭЛЕВАТОРА – ЭТО НЕ «ЗАЩИТА ОТ ДУРАКА», А ПОДСКАЗКА, ПРЕДУПРЕЖДЕНИЕ, БЫСТРОЕ РЕАГИРОВАНИЕ

05.09.2024

Недостаток кадров в элеваторной и перерабатывающей отраслях, острая необходимость в экономии энергоресурсов и эффективной и быстрой коммуникации между различными звеньями предприятия — всё это выводит тему автоматизации производства на первый план.

Чувствуя потребности времени, несколько лет назад отечественный производитель элеваторного оборудования KMZ Industries создал отдельный отдел, занимающийся именно автоматизацией элеваторного оборудования.

Elevatorist.com уже публиковал интервью с начальником отдела автоматизации и электроснабжения KMZ Industries Николаем Чешихиным. Это была первая часть беседы.

Сегодня — вторая серия: разговор с Александром Гуминским — инженером‑программистом отдела автоматизации и электроснабжения KMZ Industries — человеком, который на практике воплощает соединение технического оборудования элеватора и системы автоматизации. Он 15 лет связан с автоматизацией и почти 4 года решает задачи АСУ в KMZ Industries, так что об автоматизации он рассказывал с любовью, юмором и пользой для пользователей.

— Александр, в чём заключаются ваши задачи?

Александр Гуминский: Если коротко, моя задача — перевести техническое решение, заложенное в проекте, в программу. То есть преобразовать задачу с языка инженеров, чертежей и таблиц на язык вычислительных машин.

— Какова роль коллектива в вашей работе?

Александр Гуминский: Роль команды значительна. Одна треть приходится на проектный отдел, треть — на электромонтажников. В паре с инженером‑КИПиА мы разворачиваем третью, финальную часть работы — запуск элеватора как системы, соответствующей современным представлениям об управлении оборудованием.

С инженером‑КИПиА мы собираем всё воедино. Мы постоянно сотрудничаем с электромонтажниками — от размещения оборудования и прокладки электрических трасс до финального подключения.

— Что для вас означает автоматизация?

Александр Гуминский: Я вижу это как «подсказку и предупреждение». Подсказка позволяет оператору быстро ориентироваться и принимать решения при выполнении задач. Предупреждение предотвращает травмы персонала, поломки оборудования, выполнение неверных или недопустимых действий либо их неверную последовательность. Всё это происходит на фоне действий, которые система выполняет самостоятельно, без участия оператора.

Реализация «подсказки и предупреждения» включает электро‑механические сигналы (лампочки, зуммеры, блокировки при одновременном запуске элементов механизма), а также программную логику. То есть программа в контроллере — сердце автоматизации — просто не позволяет выполнить определённые операции: либо физически блокирует их, либо выводит предупреждение на экран.

— То есть это своего рода «защита от дурака»?

Александр Гуминский: Скорее защита от непреднамеренных ошибок. У нас было много случаев, когда автоматическая система сигнализировала об ошибке, «кричала»: у тебя что‑то не в порядке с оборудованием, система даже может отключить его, — но оператор переводил систему в ручной режим и продолжал работу. Оборудование работало смену, а во вторую смену простаивало — например, из‑за разрушения подшипника, что самое безобидное может произойти. То есть всегда есть способ обойти подсказки и предупреждения системы.

— Что, по‑вашему, должна делать программа управления элеватором?

Александр Гуминский: Очень интересный вопрос. Для себя я выделил два основных пункта.

Первое: программа должна предложить оператору варианты маршрутов перегрузки продукта из точки А в точку Б — показать все доступные маршруты, которые не противоречат здравому смыслу. Также она должна запустить выбранный маршрут — с учетом разгонов оборудования, временных выдержек и правильной последовательности запуска элементов и секций.

Второй: программа должна адекватно реагировать на аварийные и внештатные ситуации, например сигналы датчиков или ручные оповещения. Она должна корректно остановить оборудование с учётом времени выгрузки зерна и очистки транспортных механизмов.

По сути, базовая концепция элеваторных программ довольно проста. Другое дело, когда хочется отличаться от конкурентов — KMZ Industries может предложить нестандартные решения, и тогда общую программу адаптируют под специфические технические особенности и пожелания заказчика.

Желания могут сильно различаться. Для маленького элеватора без сушилки достаточно сенсорной панели с одной кнопкой, начинающей жесткий маршрут. Другое дело — маршрутный или портовый элеватор с большими объёмами, где нужны функции вроде смешения зерна разных классов из разных силосов. Тогда требуется более глубокая программная проработка.

— Существует ли стандартизация в написании ПО для элеваторов?

Александр Гуминский: Я не сталкивался с явной, формализованной документацией. Кроме того, элеваторы и системы хранения бывают очень разными в техническом и программно‑аппаратном наполнении. Часто заказчик предъявляет свои технические требования. Но описанные ранее пункты уже являются стандартом ожиданий, особенно от взыскательных клиентов. И на основе опыта растёт функционал ПО.

При разработке ПО KMZ Industries опирается на признанные практики кодирования и визуализации, принятые в индустрии автоматического контроля.

— Какие базовые программы вы используете и зачем?

Александр Гуминский: Во‑первых, IDE (Integrated Development Environment) — они позволяют программировать контроллер, «мозг» системы. Сейчас мы используем PLCNext Engineer для контроллеров Phoenix Contact PLCNext. Есть множество других IDE под разные контроллеры.

Во‑вторых, система контроля версий — для отслеживания изменений в коде, отката, сравнения версий. У нас — TortoiseSVN и WinMerge. Комбинаций может быть много, разработчики выбирают на своё усмотрение.

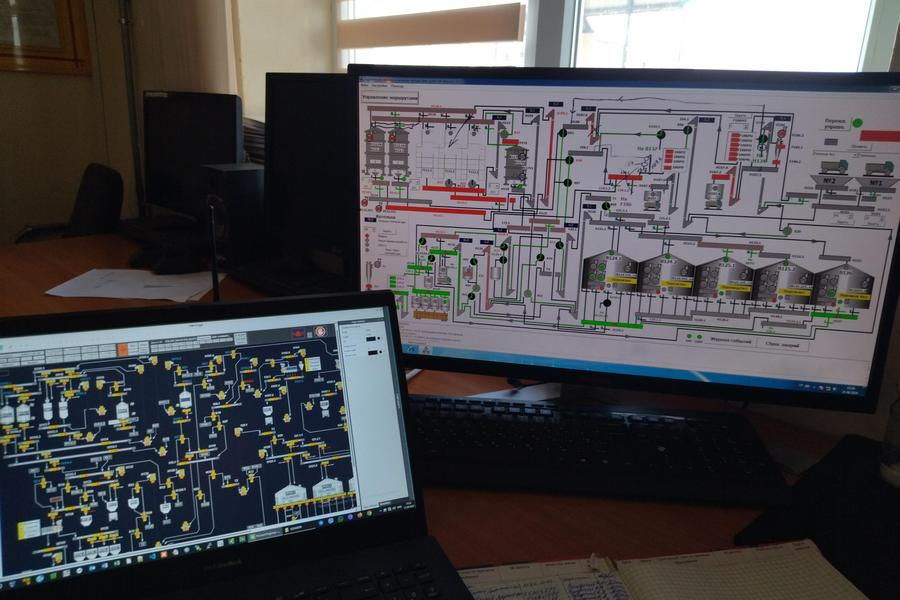

Дальше — офисные пакеты для документации и инструкций. Затем — виртуальные машины, программы визуализации технологических схем, СУБД и множество других утилит, облегчающих рутинную работу.

Совет заказчикам: при приёмке элеватора вы обязаны получить «программную копию» вашей системы — исходные файлы, доступ к контроллеру. Это обычно прописано в договоре, но многие об этом забывают. Без этого приходится переписывать ПО почти с нуля или тратить много времени на добавление простых компонентов, как пара конвейеров или задвижка.

Небольшие программы имеют один маршрут — нажал кнопку и всё. Но есть крупные проекты с сотнями или тысячами теоретических маршрутов, некоторые из которых осознаются операторами лишь со временем. Поэтому программа должна быть гибкой и легко изменяться.

— Вы сказали, что существует сотни маршрутов — кто их определяет и прописывает?

Александр Гуминский: Математически элеватор можно описать как ориентированный граф или связный список. Зерно всегда движется векторно: из приёмной ямы в норию или транспортер, далее — в силос и т. д. Программа содержит список оборудования и возможные направления для каждого узла.

Когда задаются точки А и Б, система перебирает комбинации оборудования, выбирает маршруты, соответствующие условию. Затем проверяет, занято ли оборудование на других маршрутах — если занято, чтобы избежать смешения зерна, система ищет альтернативы.

Программа выполняет «поиск в ширину» по графу — как пробежалась по виртуальному элеватору и предложила доступные варианты, из которых выбирает оператор. Каждый элемент «знает» соседей — эти данные вносятся на этапе разработки, и затем система строит маршруты из простых данных.

— Что для вас Industry 4.0 и есть ли у вас достижения в этом направлении?

Александр Гуминский: Для меня Industry 4.0 — слаженный оркестр программных и релейных решений. Именно от качества соединения компонентов зависит успешность. Industry (3 + 1 * х)… Я так выражаю свою мысль. Это ведь переход от механики к электричеству как источнику энергии — философия цеха меняется.

В настоящее время мы накапливаем данные для привлечения машинного обучения к процессу сушки зерна. Поскольку KMZ Industries — производитель оборудования, и базовый контроллер имеет расширения под ML, созданы условия для инженерных исследований и внедрения ML‑решений.

— Из разнообразных задач, какая была самая нестандартная, масштабная и интересная?

Александр Гуминский: Был один объект из трёх участков, построенных и введённых в эксплуатацию в разные годы с интервалом 5–7 лет. Каждый участок делала отдельная фирма. Перед нами стояла задача — объединить их в единую, централизованную операторскую. Это была интересная работа: ты сравниваешь возможности старых и новых IDE, работаешь с разными контроллерами.

Это «живой» элеватор, где изменения не документировались. Первые недели мы вместе с представителями элеватора воспроизводили технологию, разбросанную на разных компьютерах, без записи. Затем работали с каждым контроллером. Я ощущал себя цифровым археологом: на старых дисках находил исходники и комментарии на польском, немецком, итальянском. Мой напарник разбирал электрощитовые схемы, выявлял расхождения между проектами и фактической эксплуатацией. Мы успешно справились.

Нюанс: под начало сезона начинаются большие правки, которые нужно делать очень быстро. Второй пример: нужно было перевести систему на новые контроллеры в сезон. У нас был доступ по 1,5–2 часа в день: перепрошить старый контроллер, перенести оборудование, протестировать — и вернуть всё обратно, чтобы элеватор продолжил работу без паузы. Так в течение месяца. Это средняя по сложности задача превратилась в масштабную по временным затратам.

— Можно рассказать, есть ли разница в подходах к автоматизации элеваторов у нас и в других странах?

Александр Гуминский: У меня мало опыта за рубежом, но можно допустить, что там немного более развито. Там автоматизация появилась раньше, некоторые решения зрелее. Особенно в части учёта и передачи данных о процессе обработки зерна до конечного потребителя — с точки зрения HACCP и ISO.

— Есть ли отзывы о вашей работе?

Александр Гуминский: Самый лучший отзыв — когда заказчик говорит: «Как я и хотел» или «Так, как должно быть». Если я разговариваю с оператором, все вопросы и предложения решаем на этапе наладки. Уверен, менеджеры и руководители проектов получают больше обратной связи от долгосрочного использования нашего продукта.

— Как видите развитие вашей специализации?

Александр Гуминский: Я вижу перспективу в расширении функционала — от управления оборудованием к анализу энергозатратности, эффективности, качества хранения. Развитие систем технического обслуживания и интеграция в документооборот предприятия также выгодно выделят нас среди конкурентов.

— Александр, большое спасибо за содержательный и интересный разговор. Желаю, чтоб всё задуманное удалось!

Инна Воробьёва, Elevatorist.com

ПОПУЛЯРНОЕ

ПОНАД 5000 ПРОЄКТІВ

ВТІЛЕНО В СВІТІ

КОНТАКТЫ

ГЛАВНЫЙ ОФИС

+38 (05346) 221 38

39500, Украина, Полтавская обл.,

г. Карловка, ул. Сергея Нигояна, 2

ОТДЕЛ ПРОДАЖ

+38 (050) 435 76 97

sales@kmzindustries.ua ,

02002, Украина, м. Киев,

ул. Никольско-Слободская, 2В, офис 157