Азбука элеватора

О деформации конуса хоппера

02.08.2022

Современный элеватор или эффективный зерносушильный комплекс не существует без бункера или хоппера – силоса оперативного накопления. О том, сколько хопперов требуется элеватору, мы говорили здесь.

Очевидно, технологичность и простота конструкции способствует распространению хопперов – емкостей с конической выгрузкой. Но действительно ли все так просто с использованием хоппера? И да, и нет. Некоторым конусным силосам повезло со сложными условиями эксплуатации, что сказалось не только на их ресурсе, но и на конструкции (происходит деформация конуса хоппера, а иногда даже разрушение силоса). Вот и появляется в таких случаях мнение, что производитель силоса что-то сделал не так…

Предлагаю разобраться, что сегодня известно с «научной точки зрения» об эксплуатации хопперов и как работникам элеватора нужно использовать эти знания в повседневной жизни так, чтобы обеспечить эксплуатационную пригодность силосов длительное время. Кстати, о мерах по обеспечению эксплуатационной пригодности силосов читайте в материале «Обобщение знаний об эксплуатации силосов: эксплуатационная безопасность элеватора».

Как проектируют силос?

Проектировщик хопперов для серийного производства руководствуется общими принципами и указаниями по определению воздействий, когда рассчитывает конструкции симметричной геометрии бункеров для хранения сыпучего материала:

- Сыпучий материал, который будет в них храниться, должен быть свободно сыпучим. То есть поведение его частиц/гранул при течении не имеет существенной зависимости от сил сцепления.

- Заполнение и выгрузка хоппера продуктом не производится одновременно.

- Поток сыпучего материала равномерен и движется по центру.

В обиходе можно сказать: «В хоппере все построено на предположении, что как только под материалом открывается окно (задвижка), то зерно теряет равновесие и под действием силы тяжести и давления продукта сверху начинает движение (выгружается). И так зернышко за зернышком, слой за слоем…».

Кажется, все просто, но почему-то иногда такого не происходит.

Исследования механики сыпучих тел указывают, что в зависимости от формы частиц сыпучего материала, его скважности, взаимного трения и трения по поверхности при выходе из выпускного отверстия формируется разное течение потока.

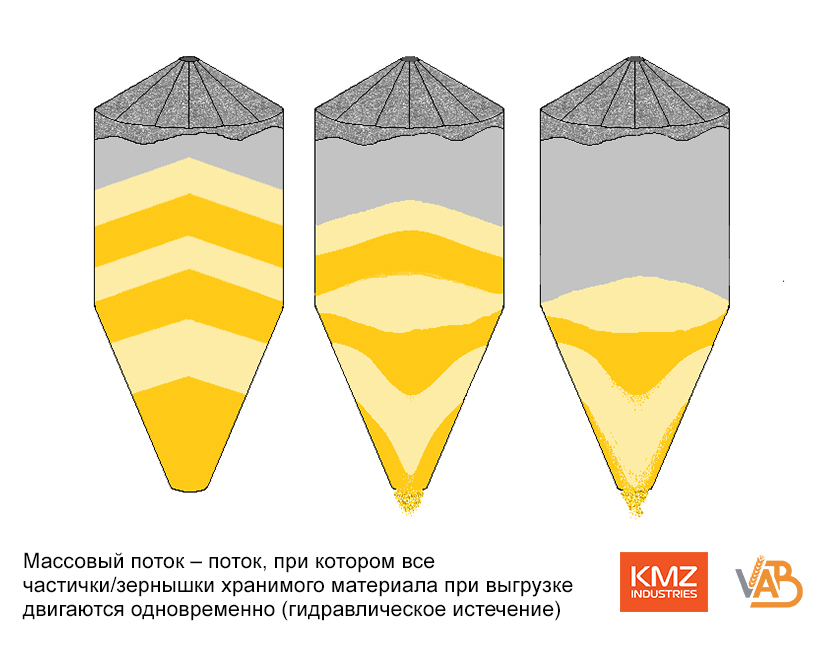

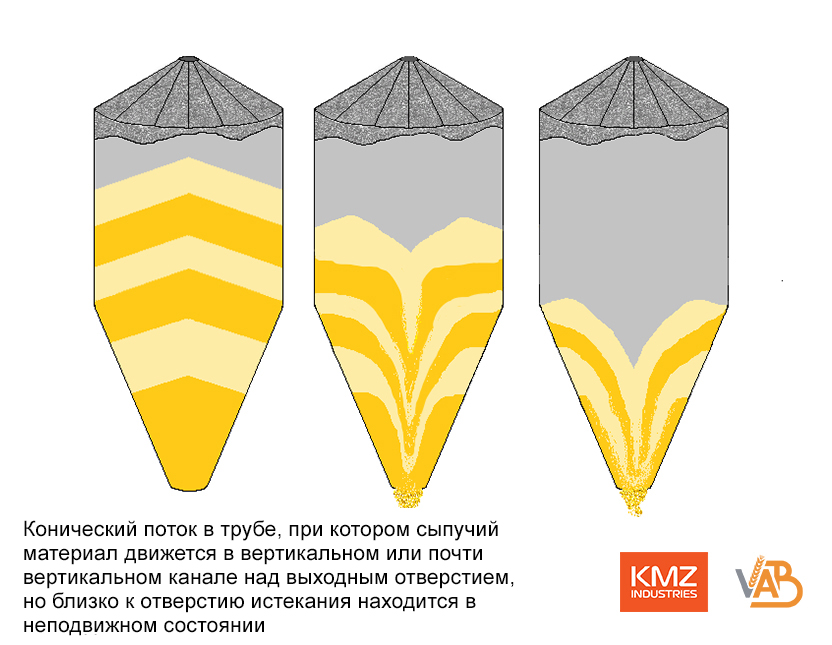

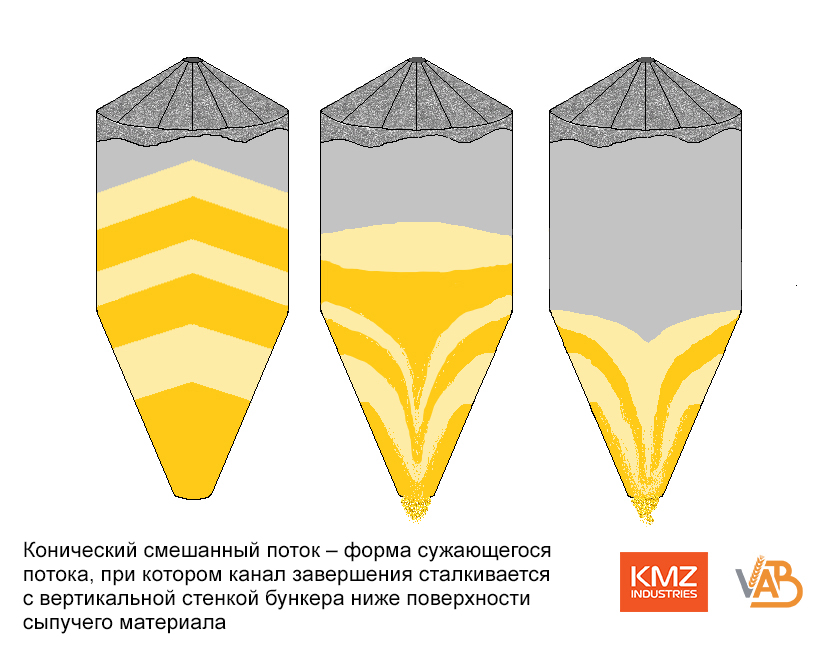

При расчете необходимо учитывать влияние формы потока при выгрузке, которое может быть следующих типов: массовый, конический в трубе и смешанный конический поток.

На рисунках ниже схематически изображено, как происходит движение зерна в каждом случае. Обратите внимание, что иллюстрации в данной статье предоставлены для объяснения, поэтому они не соответствуют действительному масштабу силосов или явлений, которые наблюдаем при движении зерна.

Массовый поток или гидравлический поток:

- Поток, при котором все частицы/зернышки сохраняемого материала при выгрузке движутся одновременно (гидравлическое истечение).

Конический поток:

- Поток в трубе, при котором сыпучий материал движется в вертикальном или почти вертикальном канале над выходным отверстием, но близко к отверстию истечения находится в неподвижном состоянии. Может иметь явление «внутренний поток в трубе», в котором предел канала истечения распространяется на поверхность материала без контакта со стенками.

Смешанный поток:

- Сужающаяся форма потока, при котором канал окончания соприкасается с вертикальной стенкой бункера ниже поверхности сыпучего материала.

Во всех этих случаях зерно создает равномерную нагрузку по окружности оболочки.

Следует обратить внимание, что «классическая» расчетная модель течения продукта по силосу не имеет препятствий для движения зерна. Это очень важно понимать, когда «стандартный» силос планируется использовать как дозирующее устройство, особенно для моделей силоса с крутой стенкой конической воронки, углом наклона 55 градусов к горизонту и более.

Что происходит при изменении производительности выгрузки?

Нижняя часть хоппера – это днище, выполненное в форме усеченного конуса. Такая форма позволяет осуществлять равномерное распределение выходящих частиц сыпучего продукта по площади выпускного отверстия. Чем больше угол наклона стенки днища, тем вероятность получения гидравлического потока выше.

Самый простой способ изменения производительности выгрузки – это изменить сечение окна выгрузки задвижкой. Классическая задвижка, которая имеет один шибер, приведет к задержанию продукта хранения с одной стороны силоса. То есть конический поток в трубе будет сформирован, но труба потока сместится с оси силоса к стенке оболочки, и произойдет внецентровая (неосевая/смещенная от оси) выгрузка продукта из силоса.

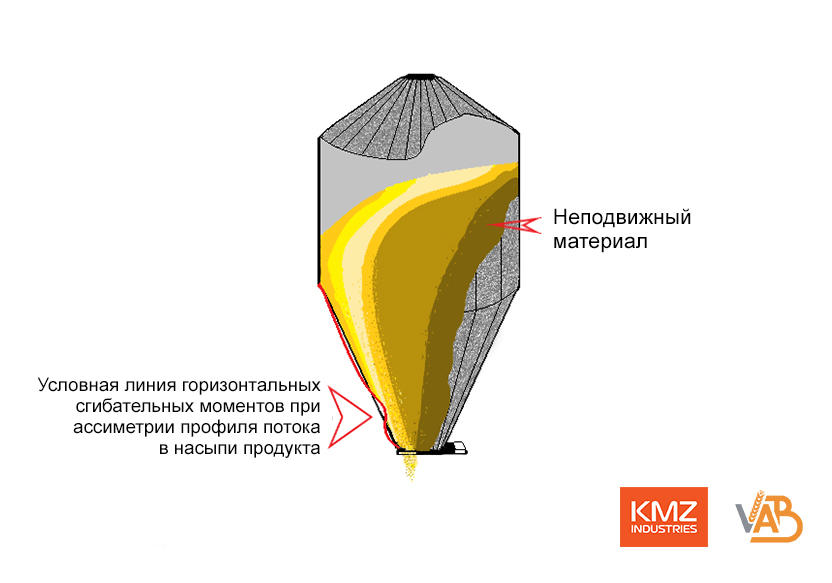

Использование шиберной задвижки создает условия, когда формируется асимметрия профиля потока в насыпи продукта с несимметричным распределением подвижного сыпучего материала от вертикальной средней оси.

Типовые примеры, когда есть вероятность деформации конуса хоппера.

Пример №1:

Сырые зерна подсолнечника вообще не должны храниться в хоппере.

Подчеркиваю, что «храниться» – не подразумевается «вообще не попадать в силос». Если подсолнечник сыпучий и вы производите накопление партии при условии контроля температуры и возможности вентилировать сырье, то это уже начало процесса переработки.

Но если вы планируете загрузить в силос семена подсолнечника без очистки с влажностью 14%+ и оставили на двое-трех суток, то получите головную боль не только с выгрузкой семян, но и с их качеством.

Пример №2:

Задержались на неделю-две с выгрузкой шрота подсолнечника, и он превратился из сыпучего материала в глыбы, способные крушить все на своем пути.

Внецентровая выгрузка продукта из силоса приводит к:

- перераспределению нагрузок на стенки, местами до локальной перегрузки;

- вызывает горизонтальные изгибающие моменты, повышение давления.

В результате такой выгрузки в металлических силосах появляются вмятины и прогибы. Причиной является то, что давление на «стену» хоппера с одной стороны выше, чем на противоположную (рис. 4).

Что происходит, когда сыпучий материал перестает быть сыпучим? Почему это происходит?

Учитывая тип продукта, стабильность течения сыпучих материалов (зерно, семена, гранулы, шрот и т.д.) зависит от содержания влаги и уплотнения продукта над выпускным отверстием. В зависимости от физических свойств зерна к взаимному скольжению – сыпучести – определяется несколько явлений, среди которых обратим внимание на диаметр образования свода. Иными словами, где находится место, где продукт образует арку, когда его движение останавливается?

Когда течение постоянное, пульсирующий характер завершения течения снижается.

Отрывочность течения происходит из-за создания динамических сводов, созданных отдельными зернами и/или частицами зернового материала. В таком случае не образуется сплошное течение продукта, оно не массовое (т.е. не гидравлическое). Зерновой материал временно, на мгновение, перекрывает проход и создает предпосылки статического свода. То есть динамические своды в результате порождают статический свод.

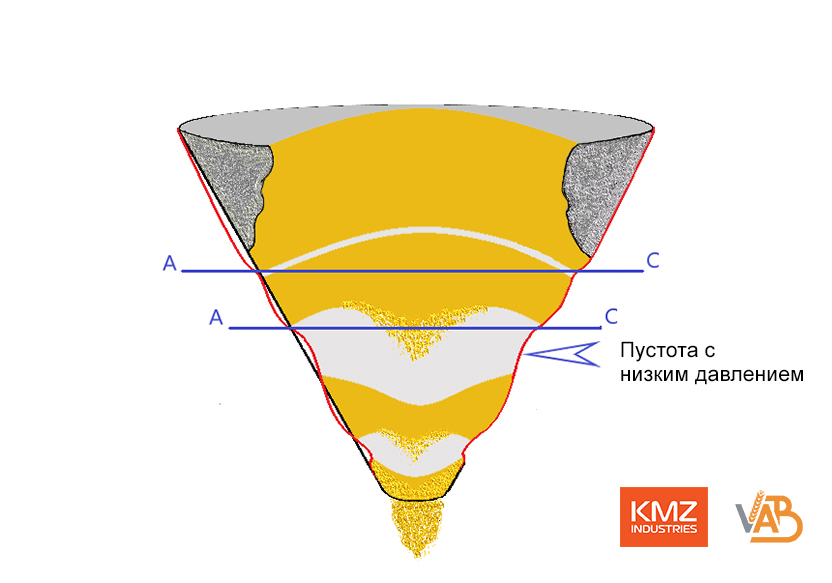

Каждый раз, когда возникает неустойчивый (то есть динамический) свод, движение расположенных выше слоев сыпучего материала временно прекращается. Образовавшаяся «крыша» из продукта определенное время выдерживает давление расположенного выше продукта, что приводит к резкому скачку величины давления в сечении бункера отрезок А-С (рис. 5). А под «крышей»/сводом появляется отрицательное давление.

Статические и динамические своды, формируемые в продукте с низкой скважностью (т.е. с недостаточным воздухопроникновением в пределы зернового пространства), могут приводить к образованию пустот с низким давлением (вакуумом). Потому что расположенный ниже продукт (тоже с низкой скважностью) продолжает движение до выгрузки. В пространстве без зерна уменьшается давление и происходит всасывание оболочки конического днища внутрь (визуальное объяснение см. на рис. 5 ниже линии А-С). Это создает непроектные динамические/пульсирующие знакопеременные нагрузки.

Исследования динамики сыпучего тела дают объяснение воздействия и пульсирующего давления на стенки бункеров. Течение зависит от однородности/вязкости продукта хранения.

Это наглядно демонстрируется, когда мы видим течение сухого и сырого зерна. У сырого зерна кинематическое трение больше, чем у сухого, его зернышки слипаются.

Теперь представьте следующее явление: в конической воронке массового (гидравлического) потока (с углом конуса 550 и более) все зернышки направляются к выходу и кроме того, что зажимаются друг с другом, еще и слипаются. Это создает временный (динамический) свод. В момент возникновения кратковременного (динамического) свода движение продукта над ним прекращается. А когда происходит смещение продукта и динамический свод разрушается, то формируется следующая «волна» продукта, создающая изменение давления на стенку хоппера. В этом случае статический коэффициент трения переходит в кинематический.

То есть каждый раз, как формируется динамический свод, движение зерна останавливается, и в этом месте давление на стенку силоса растет по сравнению с состоянием покоя или равномерного давления. Как только свод разрушается, давление резко уменьшается и стенка продолжает воспринимать рабочее давление.

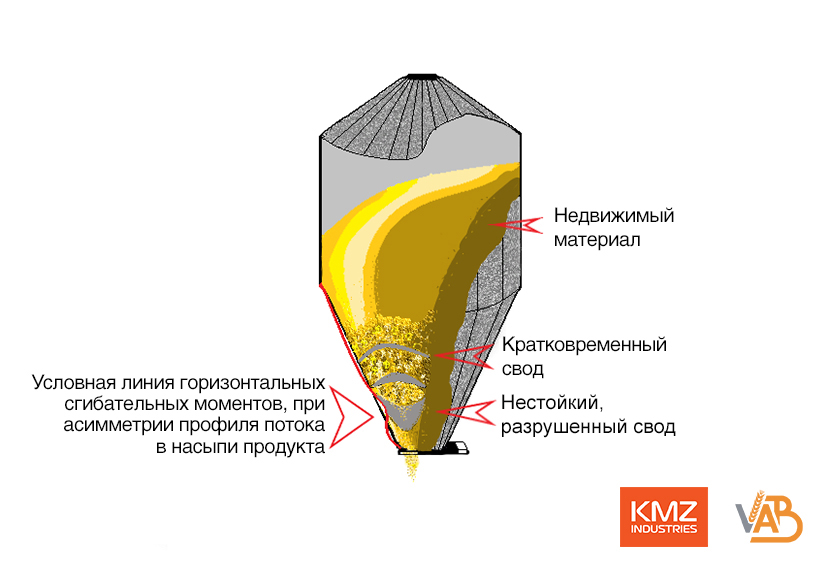

Добавляем вышеупомянутое вмешательство в течение классической задвижкой. Если шибер задвижки не убран/не открыт полностью, это уменьшает сечение диаметра канала течения и смещает его к стене. Таким образом формируется асимметричное течение потока, в результате которого одна стенка силоса получает усилие от статического давления, а противоположная – из-за динамического давления – получает осложнение из-за кратковременного (динамического) свода (рис. 6). Именно это и приводит к деформациям оболочки хоппера.

Такое явление не наблюдается или почти не проявляется в хопперах, где нижняя часть – коническая воронка – не способствует созданию гидравлического течения, а обеспечивает коническое течение. Наличие неподвижного материала создает наилучшие условия – симметричные нагрузки. Поэтому хопперы, у которых днище коническое с углом стенки к горизонту 450 и менее, не уязвимы к деформациям.

Но наличие неподвижного материала способствует другому явлению – созданию слипшихся кусков, глыб и конгломератов. Это происходит с продуктами, обладающими свойством терять сыпучесть со временем хранения. Следует обратить внимание, что длительность безопасного хранения для разных продуктов будет разной и зависит от влаги, температуры и других физико-механических свойств.

Как предотвратить деформации конуса хоппера?

- При проектировании следует подбирать или подстраивать оборудование с учетом свойств продукта.

Для продуктов, склонных к слипанию, для кратковременного хранения без движения нужно предусмотреть магнитно-импульсные вибраторы (возмутители): благодаря их влиянию на поток продукта предотвращается его подвисание. Они могут быть разных типов (это тема для отдельного рассмотрения). Отметим только то, что по принципу работы они могут быть постоянного или импульсного действия. Для хранения зерновых продуктов в хопперах при периодическом или кратковременном режиме работы лучше использовать импульсные возмутители. Кстати, у KMZ Industries есть опыт установки магнитно-импульсных возмутителей на хопперы для хранения шрота на крупнейшем маслоэкстракционном заводе Молдовы.

Побудители потока постоянного действия следует использовать в том случае, когда производительность выгрузки синхронизирована с производительностью другого оборудования. При применении вибраторов побуждения движения в системах с несогласованной/несинхронизированной производительностью могут создаваться условия, когда продукт будет утрамбовываться в силосе.

2. При необходимости обеспечения регулирования производительности выгрузки из хоппера с углом конусного днища более 550 необходимо применять устройства, обеспечивающие осевой поток продукта, желательно с использованием всей площади сечения отверстия выгрузки:

- Используйте задвижки, изменяющие сечение выгрузочного окна от центра к краям.

- Кроме того, выбирайте транспортеры с системой регулируемой загрузки и более сложными механизированными питателями, благодаря которым обеспечивается регулировка равномерной выгрузки продукта.

- Эффективно обустройство выгрузочного транспортера частотным преобразователем. В таком случае задвижка открывается на 100%, а необходимая производительность выгрузки устанавливается оператором и может быть подстроена под различные продукты и требования технологии.

Если уже случилось так, что объект построен, возникают деформации секторов днища конического

Первые ваши действия в таком случае – обратиться к поставщику и проектировщику, чтобы рассмотреть возможные способы устранения причины деформации или предотвратить разрушение силоса. Возможно, Вашей службе эксплуатации будет полезно просмотреть эти публикации:

- Обобщение знаний об эксплуатации силосов: эксплуатационная безопасность элеватора

- Обобщение знаний об эксплуатации силосов: уход за силосами

- Обобщение знаний об эксплуатации силосов: обследование металлических силосов

Установка «костылей», локально усиливающих зоны деформаций, чаще всего не будет иметь долгосрочного эффекта. Если вам удалось таким образом «вылечить» хоппер – поздравляю и буду благодарен за вашу историю, чтобы изучить ваш опыт.

Автор – Роман Штельмах, директор департамента клиентского сервиса KMZ Industries (Facebook, Linkedin)

ПОПУЛЯРНОЕ

ПОНАД 5000 ПРОЄКТІВ

ВТІЛЕНО В СВІТІ

КОНТАКТЫ

ГЛАВНЫЙ ОФИС

+38 (05346) 221 38

39500, Украина, Полтавская обл.,

г. Карловка, ул. Сергея Нигояна, 2

ОТДЕЛ ПРОДАЖ

+38 (050) 435 76 97

sales@kmzindustries.ua ,

02002, Украина, м. Киев,

ул. Никольско-Слободская, 2В, офис 157