Статті та огляди

Як зекономити на проектуванні та монтажі елеватора?

22.10.2018

Питання 1: Розкажіть про критерії розрахунку об’єму та кількості силосів: коли варто ставити 1 силос більшого розміру, а коли доцільніше збудувати 2-3 менших?

Відповідь експертів: Більший економічний ефект на тонну зберігання буде при наявності одного силоса. Такий варіант зручний для елеваторів, які працюють з монокультурою: немає сенсу встановлювати багато невеликих силосів, краще все завантажити в один.

Проте якщо ви працюєте з 2-3 культурами, то й силоси вам доведеться встановити відповідно до кількості культур.

Питання 2: Якщо на підприємстві планується зберігати широкий діапазон продукції: чи можна збудувати універсальний комплекс? Чи краще все ж окремо кілька комплексів?

Відповідь експертів: Звісно, можна збудувати один комплекс. При цьому бажано встановити окремі силоси під різні культури. Ідеальний варіант, коли і транспортні системи для кожної культури будуть окремі. По-перше, потрібна різна швидкість транспортування. По-друге, двигун під кожну культуру теж підбирається індивідуально: наприклад, для пшениці він має бути потужністю 11 кВт, для соняшника – 7,5 кВт.

Можливо обійтися і без такого розділення. Тоді потрібно при зміні культури проводити ретельну зачистку транспортного обладнання, аби не допустити змішування культур. Особливо такий ризик існує, якщо ви працюєте із ріпаком: це технічна культура і її змішування з харчовими зерновими найбільш шкідливе й негативно впливає на якість продукції.

Питання 3: Якщо немає коштів збудувати цілий комплекс одразу, із яких елементів варто починати, щоб запускати елеватор поетапно?

Відповідь експертів: Одразу потрібно організувати прийом, очищення, сушіння, відвантаження зерна. Якщо приймати невологе зерно, перший час можна обійтися без зерносушарки (проте, наприклад, цьогорічний сезон довів ризикованість такого рішення). Придбати мінімальну необхідну кількість силосів (вони можуть бути невеликої ємності, розраховані на оперативне зберігання).

Дуже важливий момент: комплекс варто від самого початку запроектувати на повну потужність. Далі, за 2-3 роки, в декілька черг ви можете довстановлювати нові силоси і розширювати обсяги зберігання. Проте якщо одразу запроектувати невеликий комплекс, а далі розробляти новий проект на розширення, вийде дорожче. Крім того, іноді 2-3 метри, незаплановані заздалегідь, можуть звести нанівець подальше будівництво комплексу. Не ризикуйте.

Питання 4: Непоодинокі випадки, коли силоси руйнувалися внаслідок сильного вітру чи інших катаклізмів. Як уберегтися від цього?

Відповідь експертів: По-перше, вибір проектувальника, якість виконання будівельних та монтажних робіт в супроводі із технічним наглядом на весь термін будівництва. До цього треба поставитися уважно і контролювати на кожному етапі.

По-друге, конструкція силоса, здатність витримувати навантаження і працювати у відповідних кліматичних умовах. У сейсмічному відношенні найбільш небезпечними областями в Україні є Закарпатська, Івано-Франківська, Чернівецька і Одеська (7 балів). Тому всі моделі силосів виробництва KMZ Industries розраховані на умови експлуатації в сейсмічній зоні 7 балів, а також місцевих снігових і вітрових навантажень. Чого часто не скажеш про силоси іноземного виробництва, розраховані на інші сейсмічні та кліматичні умови, що і може призвести до руйнування.

По-третє, правильна експлуатація. Зокрема, дотримання технології завантаження і вивантаження силосу. Вивантаження з силосів на плоскому дні завжди починається тільки з центральної вивантажувальної воронки. Коли зерно вже не сиплеться з неї, відкривають дві сусідні. Після них – наступні. Якщо при повному силосі одразу відкрити крайню засувку, це з високою вірогідністю спричинить деформацію або повне руйнування конструкції силосу. (Деякі елеватори навіть замикають підземні галереї і ставлять замки на засувки, аби убезпечити об’єкт).

І насамкінець: якщо ви помітили несправність силосу – крен, деформацію по панелях, ребрах, даху – реагуйте відразу. Не варто експлуатувати його ще 2-3 роки, аж доки він не впаде. Звертайтеся до проектувальника, будівельників і виробника, створюйте незалежну комісію, проводьте експертизу, виявляйте причину і усувайте несправність.

Питання 5: Як правильно розрахувати необхідну потужність зерносушарки для господарства?

Відповідь експертів: Виходячи з парку комбайнів замовників і об’єму зерна, що надходить на об’єкт. Тобто якщо протягом доби ви отримуєте 1 тис. тонн зерна, то всю цю тисячу ваша зерносушарка має переробити за день, максимум – за два. Далі, через вологість, є ризик самозігрівання продукції.

Другий варіант – розраховувати за тоннами на годину по певній культурі (наприклад, вам потрібно сушити 100 тонн кукурудзи за годину при зниженні 10% вологості). Далі множимо на 20 годин – отримуємо показник в тоннах за добу (саме на 20, а не на 24, зважаючи на необхідність проводити технологічні зупинки зерносушарки).

Як правило, невеликі фермерські господарства розраховують необхідну потужність зерносушарки в тоннах на добу, великі елеватори – тоннах на годину.

Питання 6: Зерносушарку на якому типі пального варто обирати, яка буде найбільш економною?

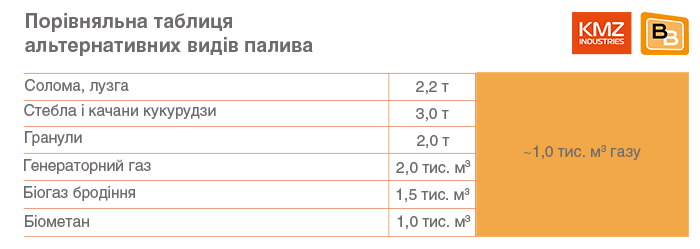

Відповідь експертів: Якщо стоїть задача економити, найкращий варіант – зерносушарка на альтернативних видах палива. Можливості цього палива можна порівняти в таблиці.

Така альтернатива економічно вигідна для фермерів і невеликих елеваторів. Для прикладу, минулоріч сільгосппідприємство «Кобзаренко Агро», що на Сумщині, на своєму комплексі з доробки зерна запустило в роботу сушарку серії Brice-Baker, вироблену компанією KMZ Industries під теплогенератор на альтернативному паливі.

Вона розрахована на сушіння 14 тонн кукурудзи за годину при знятті вологи з 20 до 14%, або до 340 тонн на добу. «Завод Кобзаренка» оснастив сушарку теплогенератором власного виробництва, що працює на трісці, й обладнав його комплексом автоматичної безперервної подачі палива.

Звісно, великі елеватори – з огляду на значні обсяги – доки не мають іншої альтернативи, ніж газ. Проте й тут є можливість дещо зменшити енергоспоживання. Для зниження витрат можна частково перевести зерносушарку на альтернативне паливо (20–30%) – для цього підключити для паралельної роботи теплогенератор на альтернативному паливі, іншу частку забезпечувати газом.

Питання 7: Чи впливає тип пального на запах зерна?

Відповідь експертів: Нейтральний по запаху – газ: якщо правильно налаштовані пальники, впливу на запах зерна не буде.

При підключенні теплогенератора на альтернативному паливі в ідеалі потрібно встановити теплообмінник, який унеможливлює подачу суміші топкових газів в зерно. Проте слід врахувати, що таке обладнання – річ недешева: теплообмінник сумірний за вартістю із самим теплогенератором. Крім того, при його встановленні дещо втрачається КПД теплогенератора.

Мінімізувати запах можна і за рахунок правильного налаштування горіння і вибравши паливо, що має найменше домішок: так лузга і пелети дають менше запаху, солома і щепа – більше.

Питання 8: Окрім потужності та типу пального, на які показники сушарки слід звернути увагу в першу чергу?

Відповідь експертів:

1. Варто врахувати також рівень споживання електроенергії, зокрема за рахунок потужності вентиляторів. Разом із обсягом витрати пального вони і складають собівартість сушіння зерна.

2. Далі – матеріал, із якого виготовлена зерносушарка: в першу чергу, марка сталі та її товщина. Наприклад, для секцій зерносушарок Brice Baker ми використовуємо лише міцну оцинковану європейську сталь S350GD – при товщині 2 мм вона буде служити довше, ніж звичайний метал товщиною 3 мм.

3.Ступінь автоматизації: радимо обрати хоча би базовий і не нехтувати порадами виробників щодо додаткових опцій. Автоматизована зерносушарка – це прозорий і контрольований технологічний процес, відхід від втручання людини в технологічний ланцюг, сучасний попереджувальний ремонт і додаткова безпека сушіння.

4. Наявність аспірації – це допомагає знизити викиди в навколишнє середовище на 95%, а в разі, якщо ваше підприємство розташовується в населеному пункті, убезпечує від претензій.

5. Так само рівень шуму: для клієнтів, чиї елеватори знаходяться в жилій зоні, ми встановлюємо крани шумозаглушення.

Питання 9: Як уникнути самозаймання зерна?

Відповідь експертів: Самозаймання зерна – ситуація не рядова, і треба що називається дуже постаратися, аби допустити її. Простіше кажучи, завантажити в силоси дуже вологе зерно, залишити без контролю температури і при цьому не вмикати систему вентиляції, яка могла б мінімізувати ризик загоряння.

Насправді, такими системами оснащені усі силоси. Датчик температури сигналізує про її підвищення, і оператор тут же вмикає систему вентилювання нагнітаючим повітрям – це знижує температуру зерна, і самозаймання не відбувається.

Якщо ж відносна вологість атмосферного повітря підвищена і вентиляція неможлива (ще більш вологе повітря тільки зашкодить), роблять перекачку із однієї ємності в іншу. Зерно, проходячи маршрут, розмішується, і осередки самозігрівання усуваються за рахунок теплового обміну.

Що стосується особливостей систем вентилювання, в силосах виробництва KMZ Industries, наприклад, передбачений великий об’єм подачі повітря на тонну зерна в силосі, що становить близько – 8 м3 на тонну зерна при повністю заповненому силосі Наприклад в силосах на 5 тис. тонн зберігання ми встановлюємо 4 вентилятори потужністю по 22 кВт кожний (для порівняння, в зарубіжних аналогах на таких же об’ємах силосів, як правило, встановлюють лише 2 вентилятори по 11 кВт). Що це дає? Вентилювання в наших силосах відбувається в рази швидше. Часто саме цей час є критичним, аби встигнути усунути осередки самозаймання до того, як підвищиться вологість атмосферного повітря і вентилювання стане неможливим.

Не слід забувати: самозігрівання свіжозібраного зерна відбувається досить інтенсивно – граничної температури воно набуває вже за 2–4 доби.

Джерело за посиланням.

ПОПУЛЯРНЕ

ПОНАД 5000 ПРОЄКТІВ

ВТІЛЕНО В СВІТІ

КОНТАКТИ

ГОЛОВНИЙ ОФІС

+38 (05346) 221 38

39500, Україна, Полтавська обл.,

м. Карлівка, вул. Сергія Нігояна, 2

ВІДДІЛ ПРОДАЖІВ

+38 (050) 435 76 97

sales@kmzindustries.ua ,

02002, Україна, м. Київ,

вул. Микільсько-Слобідська, 2В