Статті та огляди

Підвищення продуктивності пневмосепаруючих каналів зернових сепараторів

19.07.2019

Підвищення продуктивності пневмосепаруючих каналів зернових сепараторів

Харченко С.А., доктор технічних наук, професор кафедри оптимізації технологічних систем ХНТУСГ

Борщ Ю.П., головний конструктор, KMZ Industries (ПАТ «Карлівський машинобудівний завод»)

В статті визначено спосіб підвищення ефективності процесу пневмосепарування зернових сумішей, закладений підхід до моделювання динаміки псевдозрідженої зернової суміші по похилій скатній площині з повітропроникними рифлями-лусочками.

Постановка проблеми. Сучасні зернові сепаратори є комплексними машинами, які розділяють зернову суміш (ЗС) за комплексом фізико-механічних властивостей. Більшість зернових сепараторів мають пневмосепаруючі канали, які призначені для очищення зернових сумішей в повітряному потоці від легких домішок. Зношеність техніки, збільшення засміченості і обсягів виробництва зерна призводить до зниження пропускної здатності, вимагають підвищення ефективності процесу пневмосепарації зернових матеріалів. Подальше збільшення продуктивності сепараторів призводить до зниження якості очищення зернових сумішей і повторності пропусків, що в свою чергу веде до підвищення експлуатаційних витрат.

Мета роботи: підвищення ефективності процесу пневмосепарування зернових сумішей шляхом застосування розшаровуваного повітропроникного пристрою.

Основний матеріал. Об’єктом дослідження прийнято комплексний барабанний сепаратор КБС (рис. 1) [1] виробництва ПАТ «Карлівський машинобудівний завод», м. Карлівка Карлівського району Полтавської області. Сепаратор призначений для попереднього очищення зерна і складається із пневмосепаруючого пристрою з аспіраційною системою і решетного блоку. Пневмосепаруючий канал сепаратора є типовим для більшості зернових сепараторів, тому що має вертикальний прямокутний канал. Отримані результати по аналогії можна використовувати для будь-яких зернових сепараторів з вертикальними пневмосепаруючими каналами.

Рис. 1. Загальний вигляд і схема технологічного процесу комплексного барабанного сепаратора КБС

1 – барабан; 2 – решета; 3 – пневмосепаруючий канал; 4 – вентилятор; 5 – пилоосадна камера; 6 – розвантажувальний пристрій легких домішок; 7 – відвідний патрубок; 8 – приймачі продуктів розділення

Схема технологічного процесу комплексного барабанного сепаратора КБС

ЗС подається до пневмосепаруючого каналу 3 (рис. 1), де за рахунок аеродинамічних властивостей відбувається її розділення: зерно направляється до барабану 1 або патрубка 7. Часточки легких домішок осідають в камері 5, а запилене повітря виходить через вентилятор до пиловловлювача. ЗС, потрапляючи в барабан 1, розділяється за розмірами на решетах 2 і направляється до відповідних приймачів 8.

Проблема

ЗС, потрапивши в накопичувальний бункер пневмосепаруючого пристрою, рухається шаром до пневмосепаратуючого каналу. Подальше збільшення товщини шару веде до того, що легкі домішки, які знаходяться в нижніх підшарах, не мають можливості виділитися із ЗС (рис. 2, а). Часточки легких домішок потрапляють із зерном в решітний блок, що веде до втрати якості сепарування. Це вимагає зменшення завантаження пневмосепаруючого каналу, і, як наслідок, призводить до втрати продуктивності сепаратора в цілому.

Спосіб підвищення ефективності процесу

Проведеним аналізом відомих досліджень і конструкцій встановлено, що канальні пневмосепаруючі пристрої з вібро-повітропроникними розшаровувачами є найбільш ефективними.

Для підвищення ефективності процесу очищення ЗС пропонується використовувати перспективний спосіб, який полягає в попередній підготовці ЗС шляхом використання розшаровуючого повітропроникного пристрою (рис. 2, б). Для цього в аспіраційній камері серійного сепаратора (наприклад, КБС), а саме – в пневмосепаруючому пристрої, встановлена скатна поверхня 6 і повітропроникна поверхня 7.

Накопичувальна камера має скатні поверхні 6, 7, які розташовані з нахилом. Поверхня 6 призначена для спрямування ЗС на поверхню 7. Поверхня 7 формує висоту шару зернової суміші, яка надходить в вертикальний пневмосепаруючий канал. Для здійснення перерозподілу часточок в шарі ЗС поверхня 7 виконана повітропроникною. При проходженні повітряного потоку через ЗС, яка рухається по поверхні 7, часточки легких домішок перерозподіляються в верхні підшари. Таким чином, в пневмосепаруючий канал надходить двошарова ЗС, в якій зверху знаходяться легкі домішки. При розділенні в пневмосепаруючому каналі легкі домішки виносяться із ЗС і осідають в пиловловлювачі.

Для поліпшення перерозподілу легких домішок в шарі ЗС на повітропроникній поверхні встановлені рифлі-лусочки 8. Це дозволяє збільшити кількість пор в ЗС, які сприяють перерозподілу часточок легких домішок в шарі.

В якості поверхні прийнята луската поверхня, яка серійно виготовляється на заводах, що виробляють решета (рис. 2, в).

Запропонована конструкція пневмосеператора за рахунок попередньої підготовки зернової суміші на похилій повітропроникній поверхні збільшує продуктивність і якість процесу сепарації.

Рис.2. Пневмосепаратуючий пристрій

а) серійний; б) розроблений з розшарувальним пристроєм; в) луската повітропроникна поверхня; г) технологічна схема розробленого пневмосепаруючого пристрою: 1 – пневмосепаруючий канал; 2 – завантажувальний бункер; 3 – накопичувальна камера; 4 – вентилятор; 5 – пилоосадна камера; 6 – скатна поверхня; 7- повітропроникна поверхня; 8 – рифлі-лусочки

Моделювання руху часточок ЗС на новому пневмосепаруючому пристрої: розробка математичного апарату

Наступним етапом є розробка математичного апарату, який дозволить змоделювати рух часточок ЗС на новому пневмосепаруючому пристрої.

Ефективність розробленого пневмосепаруючого пристрою визначається характером руху зернової суміші по повітропроникній лускатій поверхні (рис. 2, в). Як зазначено раніше, наявність повітряного потоку і лусочок сприяє псевдозрідженню шару зернової суміші. Це пояснюється збільшенням кількості пор (пористості) і створенням сприятливих умов для перерозподілу часточок легких домішок. Тому найважливішим завданням з визначенням ефективності роботи подібних пристроїв є математична ідентифікація параметрів псевдозрідження зернової суміші, таких як швидкість повітряного потоку (початок псведозрідження суміші) і швидкість спливання часточок легких домішок.

Рух сипучих середовищ, до яких належить розглянута ЗС, можна умовно розділити на два ідеалізованих режими. У першому (квазістатичному) режимі часточки рухаються, перебуваючи в безперервному, змінному контакті один з одним, і внутрішні напруги в середовищі виникають внаслідок дії сухого кулонівського тертя. Це призводить до незалежної від швидкості деформації пластичної поведінки середовища.

У другому режимі часточки рухаються хаотично, і внутрішні напруги в середовищі виникають внаслідок перенесення імпульсу (між часточками завжди є ті чи інші зазори, і їх взаємодія обумовлена непружними зіткненнями) аналогічно тому, як це відбувається в рідині або газі [2]. Такий механізм виникнення напружень призводить до їх істотної залежності від швидкості зсуву. Зокрема, він спостерігається в режимах псевдозрідження [3, 4] та русі досить тонких шарів сипких матеріалів з вільною поверхнею по робочих органах змішувального та іншого обладнання. Саме цей режим реалізується при розглянутому русі псевдозрідженої повітряним потоком ЗС. Зручними та досить точними виявляються гідродинамічні моделі [5], що ґрунтуються на аналогії руху в’язкої рідини і сипучого середовища [6, 7].

В цьому випадку для опису руху можна використовувати рівняння динаміки суцільних середовищ в напруженнях [8]:

; (1)

; (1)

спільно з рівнянням нерозривності, яке для нестисливого середовища запишеться у вигляді:

; (2)

; (2)

де р – щільність, ![]() – швидкість,

– швидкість, ![]() – вектор зовнішніх об’ємних сил, а

– вектор зовнішніх об’ємних сил, а ![]() – компоненти тензора напружень.

– компоненти тензора напружень.

Рівняння динаміки (1) справедливі при будь-якому довільному співвідношенні між тензором напружень і тензором швидкостей деформації, а визначення зв’язку між тензорами дозволяє замкнути систему диференціальних рівнянь.

Як відомо, для ньютонівської рідини в’язкі напруги лінійно залежать від градієнта швидкості зсуву (градієнта швидкості). Однак дослідження показали, що коефіцієнт в’язкості ЗС, що рухається, змінюється по товщині шару. Він збільшується в міру переміщення від вільної поверхні шару, де швидкість руху максимальна, в глибину [9, 10]. Зокрема, в [11] розглянуто випадок ступінної залежності коефіцієнта в’язкості від поперечної координати, що добре узгоджується з експериментальними даними. Таким чином, псевдозріджена потоком повітря ЗС належить до неньютонівських рідин, тобто рідин, при плині яких в’язкість залежить від градієнта швидкості [12, 13]. Для опису плину таких середовищ можна використовувати емпірично встановлену ступеневу залежність напруги від швидкості зсуву. Існують різні модифікації цього ступінного закону [14], що дозволяють розширити її рамки, наприклад, відома модель Кроса.

За останні роки були висунуті численні концепції для опису течій дисперсних середовищ [15–19 та ін.]. Зокрема, використовують модель Бінгама [20], Кессона [21], Гершеля–Балклі [22].

Досить універсальною, узагальнюючою основні реологічні моделі нелінійних в’язкопластичних середовищ, є узагальнена модель, в якій зв’язок тензорів в’язких напруг і швидкостей деформації визначається формулою [13, 23, 24]:

; (3)

; (3)

де ![]() – тензор в’язких напруг і швидкостей деформацій відповідно;

– тензор в’язких напруг і швидкостей деформацій відповідно; ![]() – зсувна в’язкість;

– зсувна в’язкість; ![]() – межа плинності; k,m – реологічні параметри; J – інтенсивність швидкостей деформацій, яка в декартовій системі координат має вигляд:

– межа плинності; k,m – реологічні параметри; J – інтенсивність швидкостей деформацій, яка в декартовій системі координат має вигляд:

; (4)

; (4)

Для моделювання прийнята схема руху шару зернової суміші товщиною H по скатній поверхні (рис. 3), яка нахилена під кутом ![]() до горизонту і продувається повітряним потоком через лусочки висотою а й періодом розміщення l.

до горизонту і продувається повітряним потоком через лусочки висотою а й періодом розміщення l.

При рівних швидкостях на поверхні шару відхилення закону руху псевдозрідженої суміші від ньютонівської рідини призводять до того, що в глибині швидкість руху шару стає трохи нижчою. Це визначає процес поділу шару на основне зерно та легкі домішки під впливом повітряного потоку.

Для моделювання розшарування зернової суміші на повітропроникній лускатій поверхні середовище розглянуте як полідисперсне сипуче, для якого перехід в псевдозріджений стан відбувається поступово в заданому інтервалі швидкостей. У таких шарах тиск зернистого матеріалу врівноважується силою гідравлічного опору шару, яка в момент початку псевдозрідження дорівнює:

![]() ; (5)

; (5)

де , ![]() – щільність твердих частинок суміші і повітря відповідно;

– щільність твердих частинок суміші і повітря відповідно; ![]() – пористість нерухомого шару: ,

– пористість нерухомого шару: , ![]() – об’єм нерухомого шару і часточок суміші відповідно;

– об’єм нерухомого шару і часточок суміші відповідно; ![]() – висота нерухомого шару.

– висота нерухомого шару.

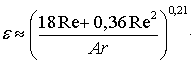

Для визначення величини швидкості початку псевдозрідження використана залежність О. Тодеса з відповідним значенням критерію Рейнольдса.

В результаті отримано діапазон швидкості псевдозрідження полідисперсної зернової суміші, яка рухається по повітропроникній поверхні:

; (6)

; (6)

де права частина визначає швидкість витання часточок зернової суміші; ![]() – кінематична в’язкість повітря; ,

– кінематична в’язкість повітря; , ![]() – усереднені еквівалентний діаметр і щільність часточок домішок суміші:

– усереднені еквівалентний діаметр і щільність часточок домішок суміші:

де ![]() – діаметр часточок домішок і-ої фракції; , Sр – обсяг часточки і площа її поверхні відповідно;

– діаметр часточок домішок і-ої фракції; , Sр – обсяг часточки і площа її поверхні відповідно; ![]() – щільність часточок домішок і-ої фракції;

– щільність часточок домішок і-ої фракції; ![]() – вагова частка фракції в суміші.

– вагова частка фракції в суміші.

Використовуючи вираз (6), отримані закономірності зміни швидкості початку псевдозрідження суміші залежно від конструктивних параметрів пристрою і властивостей часточок домішок. Аналізом залежностей встановлено діапазони варіювання швидкості повітряного потоку, який забезпечує псевдозрідження полідисперсної зернової суміші, яка рухається по лускатій поверхні розробленого каналу.

Підвищення швидкості повітряного потоку з одночасним використанням скатної повітропровідної лускатої поверхні викликає підвищення товщини зернового шару і зменшення концентрації твердої фази в ньому. У відповідності до прийнятої реологічної моделі вираз по визначенню в’язкості шару зернової суміші має вигляд:

; (7)

; (7)

де ![]() – коефіцієнт, який враховує вплив лускатої поверхні на в’язкість шару суміші;

– коефіцієнт, який враховує вплив лускатої поверхні на в’язкість шару суміші; ![]() – швидкість руху шару суміші; ,

– швидкість руху шару суміші; , ![]() – період розміщення лусочок і їхня висота.

– період розміщення лусочок і їхня висота.

Швидкість спливання часточок домішок суміші визначена з урахуванням рівняння Стокса-Ейнштейна:

; (8)

; (8)

де ![]() – початкова пористість суміші при мінімальній швидкості псевдозрідження;

– початкова пористість суміші при мінімальній швидкості псевдозрідження;

– пористість шару при ип по (6);

– пористість шару при ип по (6);

;

;

k – емпіричний коефіцієнт форми часточок домішок суміші; w,a – частота і амплітуда вібрацій суміші на лускатої поверхні.

В результаті чисельного розрахунку отримано відповідні залежності та встановлено діапазони варіювання швидкості спливання часточок домішок залежно від їхніх розмірів, щільності і швидкості повітряного потоку.

Висновки. В результаті досліджень запропоновано спосіб підвищення ефективності пневмосепарування, який полягає в попередньому розшаруванні зернових сумішей за допомогою повітропроникної лускатої поверхні.

Отримано математичні вирази визначення параметрів псевдозрідження зернових сумішей на повітропроникній поверхні розробленого пневмосепараючого каналу, які дозволили визначити з достатньою для практики точністю раціональну швидкість повітряного потоку і діапазони варіювання швидкостей спливання часточок легких домішок в шарі зернової суміші.

Обґрунтування параметрів подібних пристроїв сприяє збільшенню продуктивності барабанних сепараторів типу КБС виробництва ПАТ «Карлівський машинобудівний завод» на 30%, що підвищує їх конкурентоздатність.

ЛІТЕРАТУРА

- https://kmzindustries.ua/product/separatoryi

- Hutter K., Rajagopal K.R. On flows of granular materials // Continuum Mech. Thermodyn., 1994. 6. – Р. 81–139.

- Ейтс Дж. Основы механики псевдоожижения с приложениями / Ейтс Дж. – М.: Мир, 1986. – 184 с.

- Протодьяконов И.О. Гидродинамика псевдоожиженного слоя / Протодьяконов И.О., Чесноков Ю.Г. – Л.: Химия, 1982. – 264 с.

- Тищенко Л.Н. Интенсификация сепарирования зерна / Л.Н. Тищенко – Харьков: Основа, 2004. – 224 с.

- Захаров Н.М. Об аналогии вибрируемого слоя с вязкой жидкостью / Н.М. Захаров // Доклады МИИСП. – М., 1966. – Т. 3, Вып. 1. – С. 201–

- Урьев Н.Б. Исследование реологических свойств высокодисперсных порошков в процессе вибраций / Н.Б. Урьев, Н.В. Михайлов, П.А. Ребиндер // Доклады АН СССР, 1969. – Т. 184, №2. – С. 387–390.

- Лойцянский Л.Г. Механика жидкости и газа / Л.Г. Лойцянский – М.: Наука, 1973. – 847 с.

- Тищенко Л.Н. Исследование закономерностей вибровязкости зерновых смесей при сепарировании цилиндрическими виброцентробежными решетами / Л.Н. Тищенко, М.В. Пивень, С.А. Харченко, В.В. Бредихин // Вісник ХНТУСГ: Сучасні напрямки технології та механізації процесів переробних і харчових виробництв. – Харків: ХНТУСГ, 2009. – Вип. 88. – С. 34–

- Тищенко Л.Н. Моделирование процессов зерновых сепараторов / Л.Н. Тищенко, Д.И. Мазоренко, С.А. Харченко и др. – Харків: Міськдрук, 2010. – 360 с.

- Тищенко Л. Н. Виброрешетная сепарация зерновых смесей / Л.Н. Тищенко, В. П. Ольшанский, С. В. Ольшанский. – Харків: Міськдрук, 2011. – 280 с.

- Уилкинсон У.Л. Неньютоновские жидкости: пер. с англ. / У.Л. Уилкинсон. – М., 1964.

- Астарита Дж. Основы гидромеханики неньютоновских жидкостей: пер. с англ. / Астарита Дж., Марруччи Дж. – М., 1978. – 312 с.

- Матвеенко В.Н. Вязкость и структура дисперсных систем / В.Н. Матвеенко, Е.А. Кирсанов // Вестник МГУ, сер.2, Химия. – Т. 52, №4. – – С. 243–275.

- Урьев Н.Б., Потанин А.А. Текучесть суспензий и порошков. – М., 1992.

- Krieger I.M. Rheology of polymer colloids. In Polymer colloids / ed. R. Buscall, T. Corner, J. Stageman / – N.Y., 1985. – Ch. 6. – 219 р.

- Tadros Th. F. Introduction // Solid. Liquid dispersions / Ed. By Th. F. Tadros. –, 1987. – P. 1.

- Goodwin J. W. The rheology of colloidal dispersions // Solid. Liquid dispersions / Ed. by Th. F. Tadros. –, 1987. – 199 р.

- Goodwin J.W. Some Uses of Rheology // Coll. Sci. in Coll. Dispers / Ed. By J.W. Goodwin. The Royal Soc. of Chem., 1982. – N. 43. – 165.

- Bingham E.C. Fluidity and plasticity. N.Y., 1922.

- Casson N. A // Rheol. of disperse systems / Ed. C.C. Mill. –, 1959. – P. 84.

- Hershell W.H. Konsistenzmessungen von Gummi-Benzollosungen / W.H. Hershell, R. Bulkey // Kolloid Zeitschrift, 1926. – №39. – 291.

- Рейнер М. Реология: пер. с англ. – М.: Наука, 1965. – 224 с.

- Tanner R. I. Engineering Rheology. – Clarendon Press, Oxford, rev. edition, 1988.

ПОПУЛЯРНЕ

ПОНАД 5000 ПРОЄКТІВ

ВТІЛЕНО В СВІТІ

КОНТАКТИ

ГОЛОВНИЙ ОФІС

+38 (05346) 221 38

39500, Україна, Полтавська обл.,

м. Карлівка, вул. Сергія Нігояна, 2

ВІДДІЛ ПРОДАЖІВ

+38 (050) 435 76 97

sales@kmzindustries.ua ,

02002, Україна, м. Київ,

вул. Микільсько-Слобідська, 2В