Статті та огляди

Поважний вік: як почуваються нині перші українські силоси-старожили?

25.07.2019

Цьогоріч KMZ Industries відзначає свого роду ювілей – 15 років тому цей виробник першим в нашій країні запустив серійне виробництво металевих силосів. Ця подія ознаменувала новий етап зберігання й обробки зерна та нові можливості для українських сільгоспвиробників. Як експлуатуються нині силоси, позначені першими цифрами заводських номерів, і чи готові працювати далі після досягнення строку першого обстеження конструкцій? Ділимося результатами огляду елеватора ТОВ «Савинці», проведеного спеціалістами KMZ Industries. Це зерносховище одним із перших встановило металеві силоси Карлівського машинобудівного заводу.

Початок огляду

Огляд провели навесні – в цей час на елеваторі досить спокійно. Починаємо зовні – все докладно фіксуємо на фото.

Стінові панелі спеціально розробленого хвилястого профілю – один із головних конструктивних елементів силосу – тут в гарному стані. Із 2012 року KMZ Industries виготовляє їх з оцинкованих листів на повністю автоматизованій лінії, а збираються панелі болтовим з’єднанням з ущільнювальними прокладками.

Ребра жорсткості V-подібного профілю підвищують міцність і забезпечують стійкість силосної конструкції. Деформацій при їх огляді не виявлено.

Болтові з’єднання герметичні.

Оглядаємо дахи силосів – саме вони зазвичай найбільше потерпають від впливу природних факторів.

Як відомо, силосне обладнання KMZ Industries витримує снігове навантаження на горизонтальну проекцію до 180 кг/м2, вітрове – 73 кг/м2, що відповідає чинним на сьогодні в Україні нормам.

Пошкоджень ми тут також не виявили.

Повітропроводи типу «гусак» на даху перших силосів СМВУ виробництва KMZ Industries. Сьогодні KMZ Industries розширила асортимент повітропроводів – додала ромбовидні повітроводи дефлекторного типу. Вони дозволяють запобігти накопиченню сміття й пилу на стику з дахом й повністю убезпечити від потрапляння всередину опадів.

Суттєво змінилися за 15 років і системи естакад силосів KMZ Industreis. А от вимоги щодо міцності та комплектація всім необхідним для швидкого і безпечного доступу при обслуговуванні залишаються незмінними.

Елеваторна магія зсередини. Ми не знайшли тут нічого, що могло би їй нашкодити 🙂

На елеватор ТОВ «Савинці» в комплекті з силосами були поставлені й перші зразки зачисних шнеків виробництва KMZ Industries. Переміщували їх в силосах за допомогою ручної праці. «Наступного року ми вдосконалили та поставили (в тому числі й на елеватор у Савинцях) механізовані шнеки з дистанційним пультом управління, які ручної праці не потребують. Крок за кроком ми продовжували вдосконалювати це обладнання. А у 2016 році спеціалісти нашого конструкторське бюро розробили колісний трактор, призначений для пересування зачисного шнека», – говорить шефмонтажник KMZ Industries Анатолій Гонтарь.

І нарешті – підсилосна галерея з ланцюговим скребковим транспортером, також виробництва KMZ Industries. Обладнання тут теж в гарному стані.

Що скаже головний експлуатант?

Анатолій Богомолов, головний інженер елеватора ТОВ «Савинці»

«Станом силосів задоволений. За всі 15 років жодних серйозних нарікань не було. Навіть оцинковка на місці. Подекуди лише з’явилися дрібні подряпини. Підтримуємо порядок, якщо трапляються незначні несправності, виявляємо й усуваємо. Буває, наприклад, що вентилятор вийшов із ладу – це ситуація вирішувана й на безперебійну роботу елеватора жодним чином не впливає», – розповідає головний інженер елеватора «Савинці» Анатолій Олександрович Богомолов.

Як усе починалося

У процесі огляду Анатолій Богомолов ділиться з нами історією об’єкту.

Агропідприємство, до складу якого входить елеватор, працює із 2003 року. Починали з 3,5 тис. га землі – зараз обробляють 7 тисяч. Рішення про будівництво сучасного елеватора прийняли в 2004-му. Це співпало з початком серійного виробництва в Україні металевих силосів. Тоді у KMZ Industries придбали цілий комплекс обладнання:

- 4 силоси з плоским днищем потужністю по 5 тисяч тонн зберігання кожний.

- Зерносушарку ДСП 50 продуктивністю 50 т/г по пшениці.

- Сепаратор КБС.

- Транспортне обладнання: норію, ланцюговий скребковий транспортер та ін.

«Наш елеватор обслуговує лише власне господарство. Працюємо в основному із 3-ма культурами – соєю, кукурудзою та соняшником. Є ще пшениця і ячмінь, але засипаємо їх не більше ніж по 2 тис. тонн. У сезон працюємо без зупинки, цілодобово, на 1-2 обороти. Минулоріч прийняли більше 60 тис. тонн зернових. При потребі, аби збільшити пропускну здатність, використовуємо критий тік для тимчасового зберігання зерна», – ділиться головний інженер елеватора.

При будівництві вклалися в терміни

Створення сучасного елеватора тут почали зі спорудження зерносушильного комплексу. Уже в 2005 році в лютому на ньому сушили кукурудзу, що залишилася на полях в зиму, а восени підробляли зерно нового врожаю.

В процесі роботи влітку того ж 2005 року на підприємстві встановили 2 силоси, на наступний рік – ще два.

Проект, як це часто буває в процесі будівництва, дещо змінювали і доопрацьовували: зокрема, відмовилися від запланованого підйомника, адже КАМАЗи підприємства мають власне розвантаження – назад; змінили схему розміщення елеваторного обладнання з урахуванням розташування газорегуляторного пункту тощо.

«Монтаж усього обладнання здійснювався силами KMZ Industries. Зварні конструкції ми виробили самі, але також під наглядом інженера із заводу. Тож комплекс було споруджено точно в строк», – говорить Анатолій Богомолов.

Важко в навчанні – легко в бою

«До цього я із металевими силосами взагалі не працював. Це для нас усіх був перший досвід. Особливо непросто було перший рік, чергували тут ночами. Та ще й уявіть особливості сушіння в лютому…», – ділиться Анатолій Олександрович.

За його словами, дуже допомагали спеціалісти KMZ Industries. Запускали в тестовому режимі обладнання, приїздили з технічними консультаціями, виконували балансування вентиляторів тощо. Дзвонили їм часто із запитаннями і жодного разу не отримали відмови у допомозі.

«За перший рік ми все «відкатали», далі пішло у звичайному режимі. Скажу так: теорія теорією, але все приходить лише з досвідом. І в кожного елеватора він буде свій», – резюмує Анатолій Богомолов.

Про колектив

У сезон елеватор обслуговують 12 спеціалістів, усі – із місцевих. Плюс 3 співробітники лабораторії (тут контролюють переважно вологість і засміченість, інше – справа зернотрейдерів). І ще 2 вагарі (комплекс обладнаний електричними вагами на 60 тонн).

«Усі мої колеги працюють тут як мінімум по 7 років, а то і довше – тож свою справу знають, – пишається Анатолій Олександрович. – Жодних порушень правил вивантаження силосів чи чогось подібного. Особливу увагу приділяємо техніці безпеки: перед кожною зміною – обов’язковий інструктаж під розпис».Транспортні системи

Після силосів оглядаємо транспортні системи. Тут головне регулярний техогляд і необхідні ремонти перед сезонами, переконаний головний інженер об’єкту.

«Пару років тому (вперше за 12 років експлуатації) замінили ланцюги на транспортерах (лише на верхній галереї – бо вона працювала більше за нижню): тож жодних форс-мажорів у сезон не було, – розповідає він. – Раз на 3-4 сезони міняємо самоплив. Кукурудзу намагаємося транспортувати в ближні силоси: чим далі транспортується – тим більше б’ється. Хоча тут багато чого залежить і від сорту, і як посушена культура, і загалом від дотримання усього технологічного процесу».

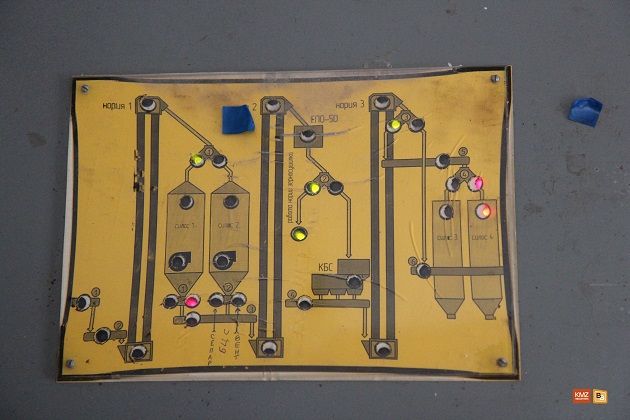

В операторській

Рух по системі відстежується з допомогою датчиків. За маршрутами постійно стежить оператор. Тут і за газом слідкувати треба, і на будь-яку незаплановану зупинку транспорту реагувати миттєво. Показники температури й вологості від датчиків, якими обладнана зерносушарка, теж відображаються тут і щогодини вносяться до журналів обліку.

«Показники термометрії у нас раніше виводилися на ручний прилад: самі розумієте, який рівень автоматизації міг бути у 2005 році, – тоді багато хто навіть і про ноутбуки ще не чув. Нещодавно вдосконалили систему термометрії – тепер цифри відображаються прямо на комп’ютер в моєму кабінеті, – показує Анатолій Олександрович. – Слідкуємо, за потреби охолоджуємо зерно двома потужними вентиляторами, якими оснащений кожний силос. Пшеницю ми не сушимо, лише очищуємо і засипаємо в силоси, коли в ній більше +30 0С. А потім ночами вентилюємо, щоб врівноважити із температурою навколишнього повітря. Так само треба остудити зерно і після сушіння. В ємність ми його переміщуємо при +20 0С, а то й +25 0С. Взимку ж намагаємося довести до 0, максимум +2 0С».

Тонкощі сушіння

«Найголовніше – не дати занадто високу температуру, – ділиться тонкощами сушіння сої, поки ми оглядаємо зерносушарку ДСП, Анатолій Олександрович. – Сушимо її в два етапи: знімаємо вологість до 16%, потім – з 16 до 12%. Продукція просушується рівномірно –сушарка KMZ Industries за рахунок можливості рециркуляції продукту добре із цим справляється».

Спеціаліст акцентує: для якісного сушіння важливе правильне очищення. «Перші роки взимку зерносушарка у нас взагалі промерзала, – говорить інженер. – Зерно йшло з поля із великою кількістю сміттєвих домішок (бувало й 50 на 50), а вони нагромаджують теплоту. Коли на вулиці –20, різниця велика. Проблему вирішили встановленням машини попереднього очищення: всю «зелень» відбираємо і вже тоді подаємо в зерносушарку на вторинне очищення і сушіння».

Ефективністю універсальної зерноочисної машини комплексного барабанного сепаратора типу КБС Анатолій Олександрович задоволений. «Для наших обсягів і продуктивності – дуже хороший варіант. Минулоріч соя з полів йшла вся суха – вібраційно-відцентровий сепаратор її би просто побив. В КБС же не більше 20 оборотів у хвилину, забезпечує щадний режим. На кукурудзу взагалі, вважаю, кращої машини, ніж КБС, немає», – резюмує головний технічний спеціаліст елеватора.

Висновки

Анатолій Гонтар, шефмонтажник KMZ Industries

«Елеватор ТОВ «Савинці» був другим за рахунком об’єктом, який ми оснастили силосами власного виробництва: заводські номери на них №5, 6,7, 8 – тому підтвердження. Чим відрізняються ці, перші, силоси від тих, що випускає KMZ Industries зараз?

Основні переваги конструктиву збереглися. Звісно, й удосконалень за цей час було немало. Тоді, наприклад, у процесі виробництва більше використовували рутинну людську працю – наразі ж ідеальну геометрію силосів такого діаметру забезпечує встановлена на нашому заводі високоточна американська автоматична лінія Bradbury.

Нині ми використовуємо більші за висотою панелі – для швидшого монтажу силосу; змінився й діаметр болтів: із М10 ми перейшли на М12, що забезпечило більший опір на зріз, а значить, більшу міцність конструкції. На всіх стиках тепер застосовуємо сучасний бутилкаучуковий герметик діаметром 5 мм – він більш якісний за ущільнювач, який був доступний на ринку 15 років тому», – говорить шефмонтажник KMZ Industries Анатолій Гонтар.

За його словами, від дечого довелося й відмовитися. У нових моделях силосів на плоскому днищі, наприклад, вже немає настінних розподільників повітря – при продуванні через ці клапани повітря знаходило вихід шляхом найменшого спротиву, й далі вимагалося в 2-3 рази більше часу, щоб воно зрештою дійшло до верхніх шарів продукції. Тут, в Савинцях, замовник також користувався ними лише перші два роки й ефективності не підтвердив.

«Щодо результатів нашого огляду – ми ними задоволені. Візуальних деформацій чи пошкоджень конструктивних елементів силосу (ребра жорсткості, панелі, сектора дахів) не виявлено, навіть оцинковка за 15 років в порядку. Безперебійно працюють транспортні системи, зерноочисний і сушильний комплекс», – говорить спеціаліст KMZ Industries.

Представники заводу помітили тільки один естетичний недолік – патьоки іржі на даху силосів, які продукує верхня зварна естакада й транспортери. За 15 років цю конструкцію жодного разу не перефарбовували, тож й корозії уникнути не вдалося. Зараз KMZ Industries виготовляє лише збірні оцинковані естакади, транспортне обладнання в більшості своїй теж оцинковане, тому презентабельному вигляду дахів їхніх силосів вже нічого не загрожує.

«Тут в Савинцях ми отримали чергове підтвердження того, що при правильній експлуатації, щорічному обслуговуванні та своєчасних обстеженнях силоси KMZ Industries успішно працюють тривалий час і працюватимуть ще довгі роки. Бажаємо елеватору успішної роботи й рушаємо далі – аби продовжити технічний огляд наших ювілейних об’єктів!», – підводить підсумок Анатолій Гонтар.

Автор – Світлана Ларіонова, менеджер зі зв’язків з громадськістю KMZ Industries (Facebook, Linkedin)

ПОПУЛЯРНЕ

ПОНАД 5000 ПРОЄКТІВ

ВТІЛЕНО В СВІТІ

КОНТАКТИ

ГОЛОВНИЙ ОФІС

+38 (05346) 221 38

39500, Україна, Полтавська обл.,

м. Карлівка, вул. Сергія Нігояна, 2

ВІДДІЛ ПРОДАЖІВ

+38 (050) 435 76 97

sales@kmzindustries.ua ,

02002, Україна, м. Київ,

вул. Микільсько-Слобідська, 2В