Статті та огляди

Щоб не повторилося, або ще раз про падіння силосів

18.03.2019

Падіння силосів – явище не масове, але все ж трапляється. У минулому році відбулося кілька таких випадків, учасники ринку добре їх пам’ятають. Причини – різні. В основному власники елеваторів їх не коментували. Ми вирішили ще раз пройтися по «критичних точках», які можуть завдати великих неприємностей і відчутних збитків. Про можливі причини аварій силосів розповідає технічний директор KMZ Industries Роман Штельмах.

Щодо переліку можливих причин подібних інцидентів, то він досить широкий: від помилок ще на етапі проєктування до неправильної експлуатації обладнання. Від виробничого браку до форс-мажорів.

Слід зазначити, що вибір обладнання, яке не відповідає місцю та умовам експлуатації, помилки проєктування або виробничий брак (невідповідність будівельній або конструкторській документації) дають про себе знати одразу після введення об’єкта в експлуатацію. А от коли силос працює вже не перший рік, найвірогіднішими причинами його «падіння» є людський чинник, порушення умов безпечної експлуатації або форс-мажори (стихійні лиха).

Отже, перша група ймовірних причин руйнування силосів: помилки при виборі обладнання, на етапі проєктування та монтажу.

Неправильний вибір обладнання

Невідповідність може йти по декількох факторах. По-перше, вибір конструкцій та споруд без урахування продукту зберігання чи переробки. По-друге, без урахування кліматичних навантажень.

Снігові, вітрові навантаження залежать від регіону, де будуватиметься силос, і мають бути закладені в ТЗ ще до проведення тендеру. Силоси іноземного виробництва, наприклад, не завжди розраховані на умови експлуатації в Україні з урахуванням місцевих кліматичних умов.

Проєктний фактор

Елеватор, як правило, повинен бути центром механізації та автоматизації технологічних процесів підприємства.

- Набір споруд має відповідати технологічним завданням, виконуваним конкретним підприємством, з урахуванням черг будівництва та перспектив модернізації.

- При проєктуванні слід групувати споруди, що входять в комплекс елеватора, з урахуванням категорії виробництв і умов забезпечення пожежної безпеки та вибухопожежобезпеки.

- Потрібно приділити увагу проєктуванню технологічної частини: маршрутів руху зерна, розташуванню самопливного обладнання, аспіраційних систем, вибухорозрядних клапанів; приладів та засобів контролю технологічних процесів, попередження та запобігання аварійних ситуацій.

Це все потрібно розглянути до затвердження «Генерального плану підприємства» та «Об’ємно-планувальних і конструктивних рішень».

Серед основних помилок, які трапляються на етапі проєктування, – невірний висновок щодо несучої здатності ґрунтів на підставі неточної «геології», яка не враховує:

- склад, пластичність, рухливість ґрунту,

- рівень ґрунтових вод та їх агресивність до матеріалів, що використовуються при будівництві фундаменту,

- схильність ґрунту до зміни своєї структури тощо.

Це, у свою чергу, призводить до проєктування та будівництва недостатньо міцного фундаменту – потенційної причини руйнування силосу.

Ще одна помилка на цьому етапі – не врахування взаємного розташування конструкцій і навантажень від них.

Неякісний монтаж

Тут можливих помилок безліч. І кожна з них призводить до пошкодження обладнання ще до введення його в експлуатацію.

Перша і основна – нехтування організацією будівельного виробництва, а саме:

- «економія» на облаштуванні будівельного майданчику;

- дозвільних та кваліфікаційних вимогах до виконавців робіт;

- оформленні/документуванні рішень з організації будівництва та технології виконання робіт;

- порушення порядку здійснення авторського та технічного нагляду;

- недотримання елементарних вимог щодо санітарних умов праці, охорони праці та техногенної безпеки.

Друга – залучення некваліфікованих фахівців з метою мінімізації витрат: наприклад, монтаж тією ж будівельною організацією, яка займалася виїмкою ґрунту і влаштуванням залізобетонних конструкцій, а то й узагалі «госпспособом» із залученням співробітників підприємства з іншою кваліфікацією.

Як наслідок: зайві деталі в конструкції силосу (не передбачені виробником), відсутність або неправильне застосування герметизуючих матеріалів, неправильна затяжка болтових з’єднань, невірне позиціонування деталей тощо.

Як би вас не переконували, недосвідченій будівельній бригаді правильно зібрати елеватор не під силу. Убезпечити від помилок на цьому етапі може лише монтаж (або принаймні шефмонтаж) від виробника або кваліфікований та якісний технагляд чи авторський нагляд над проєктом.

Третя – помилки випробувань при здачі силосу в експлуатацію.

Як правило, при здачі в експлуатацію силосів їх випробування проводиться на «холостому ходу», без повного завантаження ємності й належного контролю якості з’єднань. А 99% всіх проблем, які виникають через неякісний монтаж, проявляються вже на етапі експлуатації, при повному завантаженні.

- Первинне завантаження-вивантаження силосів потрібно проводити в декілька етапів, із проміжними витримками і постійним контролем осідання фундаменту і крену силосу – згідно керівництва з експлуатації силосів та рекомендацій проєктної організації щодо контролю осідання майданчику в цілому.

- Осідання фундаменту має бути рівномірним, без перекосів. Будь-які перекоси або крен фундаментів не допускаються!

- При цьому контролю підлягають і конструкції та споруди, розташовані поруч.

У цілому щодо помилок монтажу, іноді трапляється навіть так, що для заміни пошкодженої деталі замовник змушений повністю розбирати і наново збирати все або значну частину обладнання. У найгіршому випадку – констатувати пошкодження або руйнування силосу (відомі навіть випадки руйнування ємностей при 30% від номінального значення навантаження).

Осідання фундаменту силосу

До аварійних ситуацій нерідко призводить осідання основи силосу.

Осідання фундаменту, що викликається деформацією ґрунтів, є неминучим явищем в практиці експлуатації силосів, ємностей. Воно виникає в результаті стискання ґрунту під навантаженням маси конструкції і продукту, що в ній зберігається, і відбувається в основному нерівномірно (залежно від проєктних рішень може бути зміщене більше до стінок або в центр силосу).

Нерівномірне осідання й місцеві осідання днища силосу також є неминучими внаслідок неможливості досягнення однакового ступеня ущільнення ґрунтів штучної основи.

Поєднання значних експлуатаційних навантажень із додатковими від нерівномірного осідання може призвести до руйнування вузла сполучення або до розриву полотнища днища.

Великі нерівномірні опади по площі днища і по його периметру викликають додаткові деформації в конструктивних елементах корпусу силосу, особливо в нижньому вузлі сполучення стінки з фундаментом. Унаслідок місцевого пошкодження фундаменту в корпусі силосу розвиваються значні напруги, які можуть призвести до зміни форми циліндричної оболонки з утворенням випучин і вм’ятин. Що, в свою чергу, веде до аварійної ситуації.

Переходимо до другої, найпоширенішої, групи причин падіння силосів – людський чинник та помилки експлуатації.

Порушення правил експлуатації

Навіть найякісніше обладнання можна перетворити на металобрухт при неправильній його експлуатації та відсутності належного обслуговування.

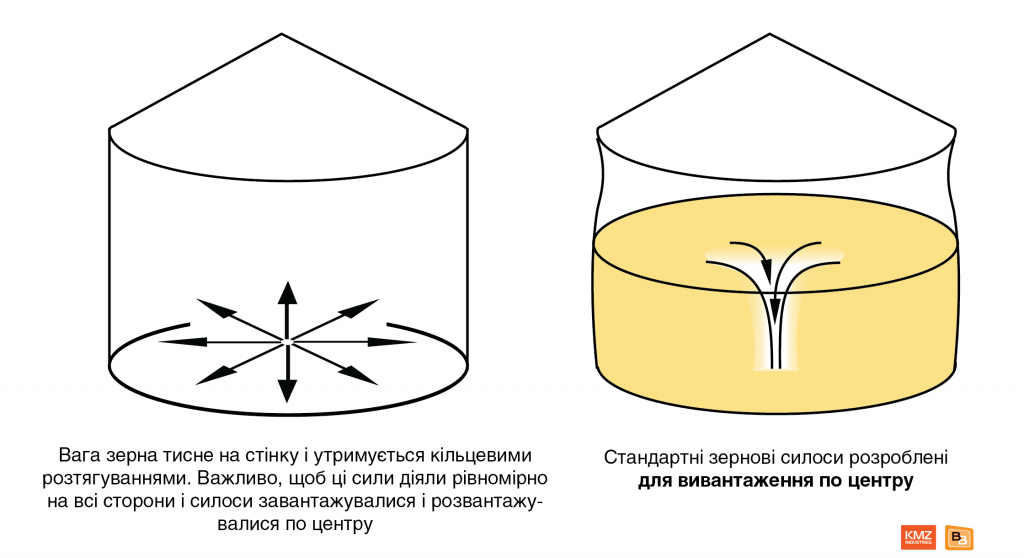

Перша з причин цієї групи і одна з найбільш «популярних» причин руйнування силосів – недотримання технології завантаження і вивантаження.

- Вивантаження з силосів на плоскому дні має починатися тільки з центральної вивантажувальної воронки.

- Коли зерно вже не сиплеться з неї, відкривають дві сусідні, регулюючи положення шиберу засувки відповідно до продуктивності транспортного обладнання Після них – наступні.

- Якщо при повному силосі одразу відкрити крайню засувку чи всі одразу – це з високою вірогідністю спричинить деформацію або повне руйнування конструкції силосу. (Деякі елеватори навіть замикають підземні галереї й ставлять замки на засувки, аби убезпечити об’єкт: і це цілком доречна пересторога).

Друга причина – традиційна не лише для виробництва, а й для буденного життя. Дуже рідко ми читаємо інструкції з експлуатації; трапляються навіть власники Мерседесів, які не проводять періодичний технічний огляд автомобіля.

На жаль, подекуди персонал елеваторних комплексів навіть не знайомий з інструкціями з експлуатації, не знає, що і коли потрібно змащувати, чистити, регулювати, що підлягає ретельному огляду.

- Перед початком експлуатації, але не рідше 1 разу на рік, необхідно провести детальний техогляд конструкції силосу.

- Своєчасне проведення техоглядів, техобслуговування і необхідних ремонтів гарантує тривалу і надійну роботу обладнання.

- Оглянути і перевірити потрібно все: цілісність фундаменту, вимощення, металевих конструкцій, герметичність даху, технологічних з’єднань обладнання, а також стан стін силосу, болтових з’єднань, особливо поблизу технологічних отворів.

- Відомості про результати огляду і ремонт конструкцій необхідно занести в паспорт технічного стану споруди.

І фінальна третя причина з цієї групи – зберігання неякісного зерна та/або відсутність контролю за його станом.

- Найбільш ризикованим є зберігання зерна недоочищеного або підвищеної вологості без контролю температури продукції. У «кращому» випадку ви втратите лише зерно, а в гіршому – і сам силос.

- Також небезпечно експлуатувати силос із сировиною більшої насипної щільності – це призводить до перевантаження обладнання.

Як бачите, безпечна експлуатація елеваторів – питання більш ніж актуальне, і його вирішення повинно зводитися не тільки до суворого дотримання проєкту, але і до якісного та своєчасного діагностування із використанням сучасних методів і засобів, у тому числі з оцінкою залишкового ресурсу конструкцій.

Якщо помилка все ж була допущена і ви помітили несправність силосу – крен, деформацію по панелях, ребрах, даху тощо – реагуйте відразу. Не варто експлуатувати його ще 2-3 роки, аж доки проблема набуде більшого масштабу. Звертайтеся до проєктувальника, будівельників і виробника, створюйте незалежну комісію, проводьте експертизу, виявляйте причину й усувайте несправність.

Оригінал статті опублікований на сайті Elevatorist.com.

ПОПУЛЯРНЕ

ПОНАД 5000 ПРОЄКТІВ

ВТІЛЕНО В СВІТІ

КОНТАКТИ

ГОЛОВНИЙ ОФІС

+38 (05346) 221 38

39500, Україна, Полтавська обл.,

м. Карлівка, вул. Сергія Нігояна, 2

ВІДДІЛ ПРОДАЖІВ

+38 (050) 435 76 97

sales@kmzindustries.ua ,

02002, Україна, м. Київ,

вул. Микільсько-Слобідська, 2В