Азбука элеватора

Почему силосы одной емкости весят по-разному?

18.08.2022

Чтобы наше сравнение было справедливым, предполагаем, что сравниваем, во-первых, силосы опытного производителя, изготовившего не один десяток подобных или именно таких конструкций, во-вторых, эти силосы имеют длительный срок эксплуатации, то есть испытаны. Иными словами, исключаем ошибки проектирования силосов и исходим из предположения, что стандарт проектирования силоса – ДБН или Еврокод, не ANSI/ASAE. О разнице между стандартами и как отличаются силосы, спроектированные по Еврокоду и ANSI/ASAE, читайте в статье «Стандарты металлических силосов».

В строительстве наиболее существенной экономии металла достигают при повышении его прочностных характеристик. То есть в нашем случае это имеет место преимущественно в двух случаях:

- Когда для изготовления силоса применяются конструкционные стали повышенной и/или высокой прочности.

- Когда прогрессивные конструктивные формы профилей проектируются и изготавливаются устойчивыми к изгибам и должны предотвратить потерю устойчивости элемента и конструкции в целом.

Воздействие механических свойств стали на вес силоса, или чем отличаются стали

По состоянию на 2022 год KMZ Industries производит силосы преимущественно из стали марки S350. В то же время в мире существуют предложения по изготовлению или поставке силосов из стали марок S235, S 350, S 420, S550 и т.д. В некоторых спецификациях встречается даже марка DX (сталь с ненормированным усилием предела текучести).

Основными механическими характеристиками стали прочность, упругость и пластичность.

В зависимости от физико-механических свойств стали распределяются по маркам: S235, S245, S255, S275, S350…S590, если сталь соответствует EN или ДСТУ EN. Или марки стали могут быть произведены в соответствии с ГОСТом, тогда первой буквой будет «С», что означает «сталь строительная» (маркировка заимствована еще из советских ГОСТов и с тех пор не изменялась). Показатель после буквы «S» или «С» – это предел текучести стали, то есть напряжение начала деформации стали. В настоящее время ведутся исследования новых марок стали с пределом текучести до 900 МПа – S 900.

Основными показателями сопротивления стали силовым воздействиям являются характеристические сопротивления Ryn та Run, которые устанавливаются в соответствии с пределом текучести или пределом текучести и пределом прочности (временным сопротивлением).

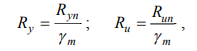

Расчетные опоры на растяжение, сжатие и изгиб определяют с учетом воздействия эксплуатационных факторов:

где γm – коэффициент надежности по материалу и может быть равен 1,025; 1,05 или 1,1.

Временное сопротивление – это граничная нагрузка, при которой происходит разрушение, отнесенное к первичной площади поперечного сечения испытуемого образца. Предел текучести (Текучесть) σТ – это наименьшее напряжение, при котором деформация происходит без заметного увеличения нагрузки, а остаточная деформация достигает 0,2% (остаточное относительное удлинение после разгрузки). В низкоуглеродистых сталях процесс нарастания деформаций идет по сути без изменения внешней нагрузки: металл «течет».

Более крепкая сталь – лучше для силосов?

Площадь пересечения элемента (панели, ребра жесткости и т.п.) определяется на основании расчетов: то есть толщина элемента должна быть такой, чтобы в соответствии с расчетными усилиями прочность была обеспечена. Конечно, чем прочнее сталь, тем меньше сечение, и соответственно вес конструкции будет меньше.

Но….

- Толщина элементов связана с обеспечением жесткости профилей: детали конструкции силоса не должны деформироваться при транспортировке (монтаже), провисать от собственного веса и т.п.

- Малая толщина деталей может способствовать появлению первичных искривлений оси и случайных эксцентриситетов вследствие неосторожной перевозки, выгрузки, монтажа и т.д. еще до начала эксплуатации.

В результате чего при получении нагрузки возможна преждевременная потеря устойчивости.

Например, при эксплуатации можно наблюдать, как у ребер жесткости силоса исчерпывается несущая способность из-за потери устойчивости. Это происходит за счет искривления оси ребра при сжатии (продольный изгиб). Искривление оси ребра жесткости приобретает необратимый характер, когда осевая сила достигает критического значения.

Также общеизвестно, что стали повышенной прочности не имеют ярко выраженной площадки текучести. Есть понятие условного предела текучести по остаточной деформации 0,2%. Текучесть металла – это способность к пластической деформации, способность сопротивляться появлению и развитию трещин/щелей. Сравнивая характеристики стали разных производителей, наблюдаем случаи, когда задекларированный процент текучести у сталей S500–550 почти в два раза меньше процента текучести сталей S350–355.

Воздействие свойств стали на скорость разрушения силосов

Разрушение металла всегда начинается с появления трещины. Затем щель развивается до критического размера, после чего происходит разделение тела детали на части. По скорости развития и признакам перемещения щели по телу детали различают хрупкое, квазихрупкое и вязкое разрушение.

- Хрупкое разрушение характеризуется высокой скоростью перемещения трещины – иногда больше скорости звука.

- Квазихрупкое разрушение осуществляется со средней скоростью движения трещины, оно сопровождается пластической деформацией. В изломе, рядом с зонами хрупкого разрушения, существуют отдельные места, в которых произошло вязкое разрушение.

- Вязкое разрушение происходит с малой скоростью развития трещины. Процесс разрушения сопровождается значительной пластической деформацией.

Самым опасным является хрупкое разрушение, наступающее внезапно. Разумеется, от характера и цикличности нагрузок, а также от свойств материала зависит вероятность появления зародышей разрушения деталей силосов.

При необходимости механику разрушения можно рассмотреть более развернуто, но, если кратко, на основании вышеизложенного и при имеющейся информации по эксплуатации и силовым авариям можно констатировать, что чаще разрушение происходит после определенного срока эксплуатации. В значительной степени это связано с накоплением микродефектов эксплуатационного происхождения: трещинами, уменьшением сечения деталей вследствие интенсивного износа или вмешательства эксплуатационника, локальной потерей стойкости (сминанием или растяжением металла). Кстати, причины повреждений и разрушение силосов можно посмотреть в статьях «Чтобы не повторилось: еще раз о падении силосов» и «О деформации конуса хоппера».

Где искать щели на силосе?

Зародыш или зона развития щели расположена в приповерхностном слое в местах сгиба. Очевидно, это связано с дефектами структуры вследствие недостаточной текучести металла. Не исключаем, что появление трещин возможно при наличии неметаллических включений в структуру металла.

В моем опыте есть случаи, когда к KMZ Industries обращались с просьбой изготовить новые детали для силосов, когда в деталях возникли дефекты. Преимущественно это были силосы импортного производства (опять же обратите внимание на стандарт, по которому изготовлены конструкции).

Поэтому обращаю ваше внимание на то, что силосы из стали достаточной прочности и достаточной текучести при условии необходимого сечения деталей конструкции более удобны в эксплуатации. Дело в том, что при таких условиях вы можете обнаружить зарождение трещины и ее докритическое развитие (подрастание), выявляя и наблюдая признаки начальной пластической деформации.

Если же вы уверены в своем выборе и хотите попробовать эксплуатацию силосов из стали марок S420, S550 и т.д., советую ознакомиться или взять себе в руководство по эксплуатации силосов следующие материалы (пока они в бесплатном доступе):

- Обобщение знаний об эксплуатации силосов: эксплуатационная безопасность элеватора

- Обобщение знаний об эксплуатации силосов: уход за силосами

- Обобщение знаний об эксплуатации силосов: обследование металлических силосов

Подытоживаю:

- Если стандарт проектирования двух силосов одной емкости одинаков, может ли быть один из них «легче» другого? Да, это возможно за счет применения высокопрочных качественных конструкционных сталей и/или при наличии конструктивных отличий конструкций силосов, увеличивающих или обеспечивающих большее сопротивление эксплуатационным нагрузкам.

- Обеспечит ли это долговременную безопасную эксплуатацию конструкции? Время покажет.

Роман Штельмах, директор департамента клиентского сервиса KMZ Industries (Facebook, Linkedin)

ПОПУЛЯРНОЕ

ПОНАД 5000 ПРОЄКТІВ

ВТІЛЕНО В СВІТІ

КОНТАКТЫ

ГЛАВНЫЙ ОФИС

+38 (05346) 221 38

39500, Украина, Полтавская обл.,

г. Карловка, ул. Сергея Нигояна, 2

ОТДЕЛ ПРОДАЖ

+38 (050) 435 76 97

sales@kmzindustries.ua ,

02002, Украина, м. Киев,

ул. Никольско-Слободская, 2В, офис 157