Азбука елеватора

Чому силоси з однаковою ємністю важать по-різному?

18.08.2022

Щоб наше порівняння було справедливим, припускаємо, що порівнюємо, по-перше, силоси досвідченого виробника, який виготовив не один десяток подібних або саме таких конструкцій, по-друге, ці силоси мають довготривалий термін експлуатації, тобто випробувані. Інакше кажучи, виключаємо помилки проєктування силосів та виходимо з припущення, що стандарт проєктування силосу – ДБН або Єврокод, не ANSI/ASAE. Про різницю між стандартами, та як відрізняються силоси, що спроєктовані по Еврокоду та ANSI/ASAE, читайте у статті «Стандарти металевих силосів».

У будівництві найсуттєвішої економії металу досягають при підвищенні його міцнісних характеристик. Тобто в нашому випадку це має місце переважно у двох випадках:

- Коли для виготовлення силосу застосовуються конструкційні сталі підвищеної та/або високої міцності.

- Коли прогресивні конструктивні форми профілів проєктуються та виготовляються стійкими до вигинів і мають запобігти втраті стійкості елемента та конструкції в цілому.

Вплив механічних властивостей сталі на вагу силосу, або чим відрізняються сталі

Станом на 2022 рік KMZ Industries виготовляє силоси переважно зі сталі марки S350. У той же час у світі існують пропозиції виготовлення або постачання силосів зі сталі марок S235, S 350, S 420, S550 тощо. В деяких специфікаціях зустрічається навіть марка DX (сталь із ненормованим зусиллям межі плинності).

Основними механічними характеристиками сталі є міцність, пружність та пластичність.

Залежно від фізико-механічних властивостей сталі розподіляються за марками: S235, S245, S255, S275, S350…S590, якщо сталь відповідає EN або ДСТУ EN. Або марки сталі можуть бути вироблені відповідно до ГОСТ, тоді першою літерою буде «С», що означає «сталь строительная» (маркування запозичено ще з радянських ГОСТів і з того часу не змінювалося). Показник після літери «S» або «С» – це межа плинності сталі, тобто напруга початку деформації сталі. Наразі ведуться дослідження нових марок сталі з межею плинності до 900 МПа – S 900.

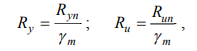

Основними показниками опору сталі силовим впливам є характеристичні опори Ryn та Run, що встановлюються відповідно за межею текучості чи умовної межею плинності та межею міцності (тимчасовим опором).

Розрахункові опори на розтягнення, стиснення та згин визначають з урахуванням впливу експлуатаційних факторів:

де γm – коефіцієнт надійності за матеріалом та може дорівнювати 1,025; 1,05 або 1,1.

Тимчасовий опір – це граничне навантаження, при якому відбувається руйнування, віднесене до первинної площі поперечного перетину випробовуваного зразка. Межа плинності σТ – це найменша напруга, при якій деформація відбувається без помітного збільшення навантаження, а залишкова деформація досягає 0,2 % (залишкове відносне подовження після розвантаження). В низьковуглецевих сталях процес наростання деформацій йде, по суті, без зміни зовнішнього навантаження: метал «тече».

Більш міцна сталь – краща для силосів?

Площа перетину елемента (панелі, ребра жорсткості тощо) визначається на підставі розрахунків: тобто товщина елементу повинна бути такою, щоб відповідно до розрахункових зусиль міцність була забезпечена. Звісно, чим міцніша сталь, тим менше перетин, і відповідно вага конструкції буде менша.

Але ….

- Товщина елементів є пов’язаною із забезпечення жорсткості профілів: деталі конструкції силосу не повинні деформуватися під час транспортування (монтажу), провисати від власної ваги тощо.

- Мала товщина деталей може сприяти появі початкових викривлень осі і випадкових ексцентриситетів унаслідок необережного перевезення, вивантаження, монтажу тощо ще до початку експлуатації.

Внаслідок чого при отриманні навантаження можливою є передчасна втрата стійкості.

Наприклад, при експлуатації можна спостерігати, як у ребер жорсткості силосу вичерпується несна здатність через втрату стійкості. Це відбувається за рахунок викривлення вісі ребра при стисканні (поздовжній згин). Викривлення вісі ребра жорсткості набуває незворотного характеру, коли осьова сила досягає критичного значення.

Також загальновідомо, що сталі підвищеної міцності не мають яскраво вираженого майданчика плинності. Є поняття умовної межі плинності по залишкової деформації 0,2%. Плинність металу – це здатність до пластичної деформації, здатність опиратись появі та розвитку тріщин/шпарин. Порівнюючи характеристики сталі різних виробників, спостерігаємо випадки, коли задекларований відсоток плинності у сталей S500–550 майже в два рази менший за відсоток плинності сталей S350–355.

Вплив властивостей сталі на швидкість руйнування силосів

Руйнування металу завжди починається з появи тріщини. Потім шпарина розвивається до критичного розміру, після чого відбувається розділення тіла деталі на частини. За швидкістю розвитку та ознаками переміщення шпарини по тілу деталі розрізняють крихке, квазікрихке і в’язке руйнування.

- Крихке руйнування характеризується високою швидкістю переміщення тріщини – іноді більше від швидкості звуку.

- Квазікрихке руйнування здійснюється із середньою швидкістю руху тріщини, воно супроводжується пластичною деформацією. В зламі, поряд із зонами крихкого руйнування, існують окремі місця, в яких відбулося в’язке руйнування.

- В’язке руйнування відбувається з малою швидкістю розвитку тріщини. Процес руйнування супроводжується значною пластичною деформацією.

Найнебезпечнішим є крихке руйнування, що настає раптово. Зрозуміло, що від характеру та циклічності навантажень, а також від властивостей матеріалу залежить імовірність появи зародків руйнування деталей силосів.

За потреби механіку руйнування можна розглянути більш розгорнуто, але, якщо стисло, на підставі вище викладеного та за наявної інформації з експлуатації та аварій силосів можна констатувати, що частіше руйнування відбувається після певного строку експлуатації. Значною мірою це пов’язано із накопиченням мікродефектів експлуатаційного походження: тріщинами, зменшенням перетину деталей внаслідок інтенсивного зносу або втручання експлуатаційника, локальною втратою стійкості (зминанням або розтягуванням металу) тощо. До речі, причини пошкоджень та руйнування силосів також можна переглянути в статтях «Щоб не повторилося: ще раз про падіння силосів» та «Про деформацію конуса хопера».

Де шукати шпарини на силосі?

Зародок або зона розвитку шпарини розташована в приповерхневому шарі в місцях згину. Вочевидь це пов’язано з дефектами структури внаслідок недостатньої плинності металу. Не виключаємо, що поява тріщин є можливою у разі наявності неметалевих включень у структуру металу.

У моєму досвіді є випадки, коли до KMZ Industries звертались із проханням виготовити нові деталі для силосів, коли у деталях виникли дефекти. Переважно це були силоси імпортного виробництва (зверніть знов-таки увагу на стандарт, за яким виготовлені конструкції).

Тому звертаю вашу увагу на те, що силоси зі сталі достатньої міцності та достатньої плинності за умови необхідного перетину деталей конструкції є більш зручними в експлуатації. Справа в тім, що за таких умов ви можете виявити зародження тріщини та її докритичний розвиток (підростання), виявляючи та спостерігаючи ознаки початкової пластичної деформації.

Якщо ж ви впевненні у своєму виборі та хочете спробувати експлуатацію силосів зі сталі марок S420, S550 тощо, раджу ознайомитись або взяти собі в настанови з експлуатації силосів такі матеріали (поки вони є у безкоштовному доступі):

- Узагальнення знань про експлуатацію силосів: експлуатаційна безпека елеватора

- Узагальнення знань про експлуатацію силосів: догляд за силосами

- Узагальнення знань про експлуатацію силосів: обстеження металевих силосів

Підсумовую:

- Якщо стандарт проєктування двох силосів однієї ємності однаковий, чи може бути один із них «легшим» за інший? Так, це можливо за рахунок застосування високоміцних якісних конструкційних сталей та/або за наявності конструктивних відмінностей конструкцій силосів, які збільшують або забезпечують більший опір експлуатаційним навантаженням.

- Чи забезпечить це довготривалу безпечну експлуатацію конструкції? Час покаже.

Автор – Роман Штельмах, директор департаменту клієнтського сервісу KMZ Industries (Facebook, Linkedin)

ПОПУЛЯРНЕ

ПОНАД 5000 ПРОЄКТІВ

ВТІЛЕНО В СВІТІ

КОНТАКТИ

ГОЛОВНИЙ ОФІС

+38 (05346) 221 38

39500, Україна, Полтавська обл.,

м. Карлівка, вул. Сергія Нігояна, 2

ВІДДІЛ ПРОДАЖІВ

+38 (050) 435 76 97

sales@kmzindustries.ua ,

02002, Україна, м. Київ,

вул. Микільсько-Слобідська, 2В